Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Институт транспортной техники и систем управленияСтр 1 из 4Следующая ⇒

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (МИИТ)

ИНСТИТУТ ТРАНСПОРТНОЙ ТЕХНИКИ И СИСТЕМ УПРАВЛЕНИЯ

Кафедра «Роботы и робототехнические системы»

Курсовой проект по дисциплине «Детали машин» Тема: «Механический привод конвейера».

Выполнил студент группы ТРС-311 Шорников Ю. А.

Содержание Введение 1. Кинематический расчет привода 1.1 Подбор электродвигателя 1.2 Уточнение передаточных чисел привода 1.3 Определение частот вращения и вращающих моментов на валах 2. Расчет цилиндрической передачи 2. Расчет цилиндрической передачи 2.1 Выбор твердости, термической обработки и материала колес 2.2 Определение допускаемых контактных напряжений 2.3 Определение допускаемых напряжений изгиба 2.4 Проектный расчет 2.4.1 Межосевое расстояние 2.4.2 Предварительные основные размеры колеса 2.4.3 Модуль передачи 2.4.4 Суммарное число зубьев и угол наклона 2.4.5 Число зубьев шестерни и колеса 2.4.6 Фактическое передаточное число 2.4.7 Диаметры колес 2.4.8 Размеры заготовок 2.4.9 Проверка зубьев колес по контактным напряжениям 2.4.10 Силы в зацеплении 3. Эскизное проектирование 3.1 Проектные расчеты валов 3.2 Расстояние между деталями передач 3.3 Выбор типов подшипников 3.4 Схемы установки подшипников 3.5 Составление компоновочной схемы 4. Конструирование зубчатых колес 4.1 Шестерня 4.2 Зубчатое колесо 5. Подбор шпоночных соединений 5.1 Подбор шпонок для соединения зубчатого колеса и вала 5.2 Подбор шпонок входного и выходного хвостовиков 6. Подбор подшипников качения на заданный ресурс 6.1 Подшипники быстроходного вала 6.2 Подшипники тихоходного вала 7. Конструирование корпусных деталей 8. Конструирование крышек подшипников 9. Расчет валов на прочность 9.1 Входной вал 9.2 Выходной вал 10. Выбор манжетных уплотнений 10.1 Входной вал 10.2 Выходной вал 11. Выбор смазочных материалов и системы смазывания 12. Порядок сборки привода, выполнение необходимых регулировочных работ Список используемой литературы

Принципиальная схема конвейера:

1 - электродвигатель 2 - муфта 3 - барабан транспортёра 4 - редуктор зубчатый цилиндрический 5 - ременная передача.

Введение Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, сельском хозяйстве, на транспорте. В данном курсовом проекте осуществлен расчёт и проектирование привода общего назначения, состоящего из двигателя, ременной передачи и редуктора. Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи. Редуктор предназначен для понижения угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи - зубчатого колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен шестеренный масляный насос) или устройства для охлаждения (например, змеевик с охлаждением водой в корпусе червячного редуктора). Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организовано серийное производство редукторов. Редукторы классифицируют по следующим основным признакам: а) по типу передачи (зубчатые, червячные или зубчато-червячные); б) по числу ступеней (одноступенчатые, двухступенчатые и т.д.); в) по типу зубчатых колес (цилиндрические, конические, коническо—цилиндрические и т.д.); г) по относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); д) по особенностям кинематической схемы (развернутая, соосная,

с раздвоенной ступенью и т.д.) Выбор электродвигателя. Определяем мощность на барабане конвейера:

тогда получим, что С учетом потерь в элементах привода требуемая мощность электродвигателя:

Выбираем асинхронный электродвигатель из учета соотношения:

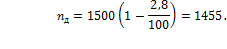

Определим асинхронную частоту вращения электродвигателя:

Расчет ременной передачи.

Учитывая

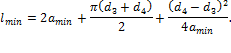

Диаметр ведущего шкива: Диаметр ведомого шкива: Определим требуемую минимальную длину ремня:

Принимаем Уточняем межосевое расстояние:

Уточняем угол охвата ведущего шкива:

Определим линейную скорость ремня:

Определим число пробегов ремня:

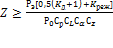

Определим требуемое число ремней:

Таким образом Определяем силу предварительного натяжения ремня: F0 = Ftp – полезная передаваемая окружная сила; Ftp = Сила давления на валы: FB = 2*F0*z*sin Расчет зубчатой передачи. Проектный расчет валов. Ориентировочно определим диаметры хвостовиков:

Принимаем подшипник легкой серии «36207»:

По [1] П17, в зависимости от крутящего момента на ведомом валу выбираем соединительную муфту типа МУВП:

Принимаем подшипник легкой серии «36214»:

Диаметр упорного бурта: Шпонка ведущего вала. Учитывая, что

Общая длина шпонки:

Шпонка ведомого вала. Учитывая, что

Общая длина шпонки:

Эскизная компоновка. [……………………………………………………………………………] Проверочный расчет валов. Ведущий вал.

YB

Строим эпюры: M0xz = 0; M1xz = 0; M2xz = xal2 = 127,09[Нм];

M0yz = 0; M1yz = Fbl1 = 147,02[Нм]; M2yz(-Δ) = Fb(l1 + l2) – Y2l2 = 3,76[Нм]; M2yz(+Δ) = Fb(l1 + l2) – Y2l2 + Fa Определяем изгибающий момент в сечении 1: M1 = M1yz = 147,02[Нм]; M1Э =

M2э = 𝛔2 =

5.1.2 Ведомый вал.

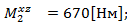

XD = XC = YD YC = Строим эпюры: M0xz = 0; M1xz = M2xz = xc2l2 – Ftl6 = 670[Нм];

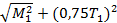

M0yz = 0; M1yz(-Δ) = Yc l6 = -74,81[Нм]; M1yz(+Δ) = YDl6 = 178,7[Нм]; Определяем изгибающий момент в сечении 1: M1 = M1Э =

M2э = 𝛔2 =

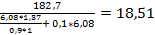

Расчет валов. Ведущий вал. Определяем коэффициент запаса прочности вала в опасном сечении: n = n𝛔 – коэф. запаса прочности по напряжениям изгиба. n𝛕 – коэф. запаса прочности по напряжениям кручения. т𝛔 = 𝛔-1/( n𝛕 = 𝛕-1/( 𝛔-1 – предел выносливости материала вала по напряжениям, 𝛔-1 = 0,35 𝛔B = 315[МПа]; 𝛕-1 – предел выносливости материала вала по напряжениям кручения, 𝛕-1 = 0,58𝛔-1 = 182,7[МПа]; 𝛃𝛔 и 𝛃𝛕 – коэф. учитывающие состояние поверхности вала в опасном сечении,

𝛃𝛔 = 𝛃𝛕 = 0,9 Ψ𝛔 = 0,25 Ψ𝛔 – коэф. учитывающий чувствительность материала вала к оссиметрии цикла.

В сечении 2: M2 = 127,15[Нм]; 𝛔a = 𝛕a = 𝛔m = 𝛕m = 𝛕a = 6,08 K𝛔 – эфф. коэф. концентраций напряжений изгиба. табл.П28 K𝛕 – эфф. коэф. концентраций напряжений для кручения. d =dБ1 = 39[мм]; D = df1 = 45,92[мм]; r = 2[мм];

По табл. П20 выбираем: K𝛔 = 1,8 K𝛕 = 1,37 По табл. П26 выбираем масштабный коэф.: 𝛆𝛕 = 1 𝛆𝛔 = 0,73

n𝛔 =

n𝛕 = n =

В сечении 1: M1 = 147, 08[Нм]; 𝛔a = 𝛕a = 𝛔m = 𝛕m = 𝛕a = 8,42 K𝛔 – эфф. коэф. концентраций напряжений изгиба. табл.П28 K𝛕 – эфф. коэф. концентраций напряжений для кручения. d =dп1 = 35[мм]; D = dБ1 = 39[мм];

По табл. П20 выбираем: K𝛔 = 1,8 K𝛕 = 1,37 По табл. П26 выбираем масштабный коэф.: 𝛆𝛕 = 1 𝛆𝛔 = 0,75

n𝛔 =

n𝛕 = n =

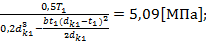

Ведомый вал. Определяем коэффициент запаса прочности вала в опасном сечении: n = n𝛔 – коэф. запаса прочности по напряжениям изгиба. n𝛕 – коэф. запаса прочности по напряжениям кручения. т𝛔 = 𝛔-1/( n𝛕 = 𝛕-1/( 𝛔B = 900[МПа]; 𝛔-1 – предел выносливости материала вала по напряжениям, 𝛔-1 = 0,35 𝛔B = 315[МПа]; 𝛕-1 – предел выносливости материала вала по напряжениям кручения, 𝛕-1 = 0,58𝛔-1 = 182,7[МПа]; 𝛃𝛔 и 𝛃𝛕 – коэф. учитывающие состояние поверхности вала в опасном сечении, 𝛃𝛔 = 𝛃𝛕 = 0,9 Ψ𝛔 = 0,2 Ψ𝛔 – коэф. учитывающий чувствительность материала вала к оссиметрии.

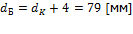

В сечении 1: M1 = 477,2[Нм]; 𝛔a = 𝛕a = 𝛔m = 𝛕m = 𝛕a = 5,09 K𝛔 – эфф. коэф. концентраций напряжений изгиба. табл.П28 K𝛕 – эфф. коэф. концентраций напряжений для кручения. d =dП2 = 70[мм]; D = dk = 75[мм]; r = 2,5[мм];

По табл. П28 выбираем: K𝛔 = 1,9 K𝛕 = 1,9 По табл. П23 выбираем масштабный коэф.: 𝛆𝛕 = 1 𝛆𝛔 = 0,64

n𝛔 =

n𝛕 = n =

В сечении 2:

M2 = 670[Нм]; 𝛔a = 𝛕a = 𝛔m = 𝛕m = 𝛕a = 5,83 K𝛔 – эфф. коэф. концентраций напряжений изгиба. табл.П28 K𝛕 – эфф. коэф. концентраций напряжений для кручения. d =dП2 = 70[мм]; D = dk = 75[мм]; r = 2,5[мм];

По табл. П28 выбираем: K𝛔 = 1,81 K𝛕 = 1,29 По табл. П26 выбираем масштабный коэф.: 𝛆𝛕 = 1 𝛆𝛔 = 0,65

n𝛔 =

n𝛕 = n =

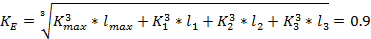

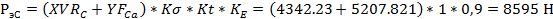

Подшипник ведущего вала

С – динамическая грузоподъемность подшипника (таблици П21) q – показатель степени (q=3) a1 – коэффициент безотказности (а1=1) а23 – коэффициент смазки и материала (а23=1)

Ха, Хв, Уа, Ув – опорные реакции Fа = 1647,08 Н; Ха=Хв=2762,89 Н; Ув=1015,8 Н; Уа=4534,9 Н Sa=l*Ra=2177,2 Н Sв=l*Rв=1206,9 Н e – коэффициент осевого нагружения (таблица П30)

С=23,5; Со=17,8; e= 0,41 Для определения сил FАа и Fвn вводим дополнительное условие:

Используя условие 1 примем: Sв=Fва Sв=Fва=1206,9 Н FАа=Sв+Fa FАа=12.06+1647,1=2854 Н И проверяем условие 2. Если не выполняется: FАа= Sa Fва= FАа –FА И проверяем условие 1.

Определение эквивалентной нагрузки действующей на подшипники А и В.

V – коэффициент вращения Если у подшипника вращается внутреннее кольцо, то V=1

Проверяем соотношение

Если соотнести выполняется, то принимаем Х=1; У=0 Если не выполняется, то Х и У по таблице П30, страница 88

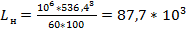

Долговечность:

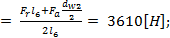

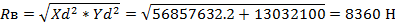

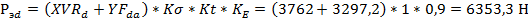

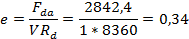

6.2 Подшипник ведомого вала

Ха, Хв, Уа, Ув – опорные реакции Fа = 1647,08 Н; Хd= 7540.4 Н; Хс=9530,3 Н; Уd=3610 Н; Уc=1511,4 Н Sc=l*Rc=3280.8 Н Sd=l*Rd=2842.4 Н e – коэффициент осевого нагружения (таблица П30)

С=69,4; Со=65,9; e= 0,34

Из условия 1 принимаем: И так же из условия 2

Х= 0,45; У= 1,16

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (МИИТ)

ИНСТИТУТ ТРАНСПОРТНОЙ ТЕХНИКИ И СИСТЕМ УПРАВЛЕНИЯ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 60; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.70.203 (0.26 с.) |

, где

, где  ,

, .

. ,где

,где

Тогда

Тогда  .

.

.

.  следовательно принимаем двигатель 4А 132М 4У3 (S%=2,8

следовательно принимаем двигатель 4А 132М 4У3 (S%=2,8  )

)

, где

, где  тогда

тогда

принимаем клиновой ремень сечения Б, с параметрами:

принимаем клиновой ремень сечения Б, с параметрами: .

.

По ряду R40 принимаем

По ряду R40 принимаем  Допускаем, что

Допускаем, что

исходя из условия

исходя из условия  .

. .

. .

.

.

.

.

. , где

, где

Получаем, что число необходимых ремней-5 шт.

Получаем, что число необходимых ремней-5 шт. =

=  = 149,5[H]

= 149,5[H] = 867,14[H];

= 867,14[H]; = 1420,5 [H].

= 1420,5 [H].

[мм]. Получим, что

[мм]. Получим, что

.

. .

. .

.

.

. .

. .

. то по [1] П18 имеем:

то по [1] П18 имеем:

, где

, где  ;

;

.

. то по [1] П18 имеем:

то по [1] П18 имеем:

, где

, где

;

;  .

.

= 4534,9[H];

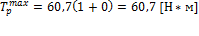

= 4534,9[H]; = 46,7[Нм];

= 46,7[Нм]; = 182,65[Нм];

= 182,65[Нм];

=

=

= 166,89[Нм];

= 166,89[Нм];

= 7540,4[H];

= 7540,4[H]; = 9530,3[H];

= 9530,3[H];

= -1511,4[H];

= -1511,4[H]; ;

; = 477,6[Нм];

= 477,6[Нм]; = 766,9[Нм];

= 766,9[Нм];

= 899,4[Нм];

= 899,4[Нм];

+

+

𝛕a – амплитуда циклов кручения.

𝛕a – амплитуда циклов кручения. 𝛔m – среднее напряжение изгиба.

𝛔m – среднее напряжение изгиба. 𝛕m – среднее напряжение циклов при кручении.

𝛕m – среднее напряжение циклов при кручении. = 1,18

= 1,18 = 0,051

= 0,051

𝛕a – амплитуда циклов кручения.

𝛕a – амплитуда циклов кручения. 𝛔m – среднее напряжение изгиба.

𝛔m – среднее напряжение изгиба.

𝛕a – амплитуда циклов кручения.

𝛕a – амплитуда циклов кручения. 𝛔m – среднее напряжение изгиба.

𝛔m – среднее напряжение изгиба.

𝛕a – амплитуда циклов кручения.

𝛕a – амплитуда циклов кручения. 𝛔m – среднее напряжение изгиба.

𝛔m – среднее напряжение изгиба.

(1)

(1) (2)

(2)

Н

Н - коэффициент нагрузки, определяющийся по таблице П27, страница 84 (1-1,2)

- коэффициент нагрузки, определяющийся по таблице П27, страница 84 (1-1,2) - температурный коэффициент

- температурный коэффициент

– коэффициент эквив. Нагрузки

– коэффициент эквив. Нагрузки

[час]

[час]  ч

ч

(1)

(1) (2)

(2)

– коэффициент эквив. Нагрузки

– коэффициент эквив. Нагрузки

ч

ч