Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики траверс

Захваты грузоподъемные. С целью облегчения производства работ по строповке (расстроповке) грузов гибкие стропы оснащают специальными звеньями - захватами, принципы действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов. Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы. При изготовлении захватов используются высококачественные низколегированные и легированные стали, что позволяет уменьшить металлоемкость, вес и габаритные размеры захватов, не нарушая грузовых и эксплуатационных характеристик. Использование современной плазменной резки с программным управлением дает возможность вырезать из металла изделия толщиной до 150 мм любой конфигуральной сложности, без последующей механической обработки участков резки.

Совершенствование современных захватов идёт как по линии разработки новых конструкций автоматических захватов, так и по линии создания специализированных захватов для определённых грузов, например для рулонов листовой стали, пакетов листового материала, контейнеров, брёвен и т. п. Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов. Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны.

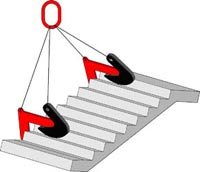

Рис.31. Захват (для захвата пакета листов).

Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы. При изготовлении захватов используются высококачественные низколегированные и легированные стали, что позволяет уменьшить металлоемкость, вес и габаритные размеры захватов, не нарушая грузовых и эксплуатационных характеристик. Использование современной плазменной резки с программным управлением дает возможность вырезать из металла изделия толщиной до 150 мм любой конфигуральной сложности, без последующей механической обработки участков резки. Совершенствование современных захватов идёт как по линии разработки новых конструкций автоматических захватов, так и по линии создания специализированных захватов для определённых грузов, например для рулонов листовой стали, пакетов листового материала, контейнеров, брёвен и т. п. Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов. Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны. Специальные захваты проектируют и изготовляют непосредственно на каждом предприятии с учетом предъявляемых требований, поэтому они - не инвентарные.

Обычно захваты подразделяются на: ● захваты клещевого типа;

Рис.32. Захват клещевого типа.

Клещевые захваты выполняются как рычажные системы в виде ножниц, рычаги которых имеют свободные концы, захватывающие груз или элемент груза. ● захваты эксцентрикового типа;

Рис.33. Захват эксцентрикового типа. Эксцентриковые захваты – это универсальные устройства, закрепление поднимаемого груза в которых осуществляется между одним или двумя эксцентриками, в основном применяются для захвата и перемещении плоских грузов, как в горизонтальном, так и вертикальном положении.

● захваты зажимного типа;

Рис.34. Захват зажимного типа.

Захваты зажимного типа удерживают груз за счет его зажима в рабочих органах захвата.

● захваты вилочного типа

Рис.35. захват вилочного типа.

Рабочие органы захватов вилочных захватов располагаются непосредственно под грузом или проходят в монтажные петли, отверстия груза или поддона, на котором он расположен.

● захваты коромыслового типа;

Рис.36. Захват коромыслового типа.

Коромысловые захваты удерживают груз с помощью несущего элемента-коромысла, воспринимающего массу груза. Коромысловые захваты применяют для подъема грузов, имеющих сквозные отверстия, под которые можно разместить несущее коромысло захвата.

● захваты клинового типа;

Рис.37.Захват клинового типа.

Клиновые захваты удерживают груз за счет заклинивания рабочего органа захвата в отверстии груза.

● захваты штыревого типа;

Рис.38. Захват штыревого типа.

У штыревых захватов закрепление поднимаемого груза выполняется с помощью штыря (пальца), который закрепляется в отверстиях груза.

● магнитные захваты; Для работы с грузами, изготовленными из магнитопроницаемых материалов (стальных, чугунных и т.п.), широко применяются грузоподъёмные электромагниты. Действие электромагнита основано на физическом явлении - возникновении электромагнитного поля вокруг проводника, по которому протекает электрический ток. При прохождении электрического тока по проводу, намотанному вокруг металлического сердечника, этот сердечник становится магнитом.

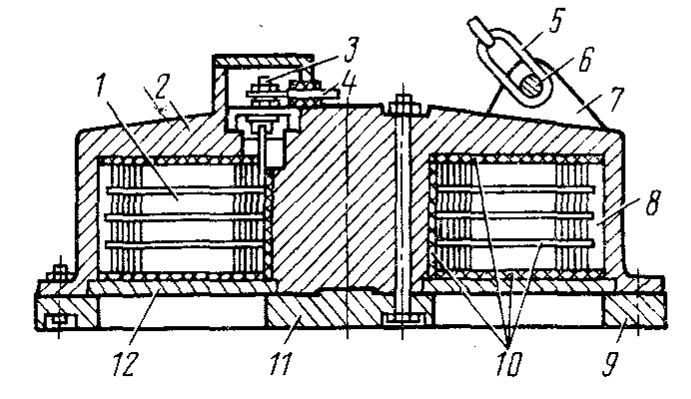

Рис.39. Магнитный захват.

Рис.40. Электромагнит круглой формы типа М: 1 – катушка в виде набора секций; 2 – корпус из стали 25Л-1; 3 – контактные зажимы; 4 – кабель питания; 5 – три цепи; 6 – пальцы; 7 – проушины корпуса; 8 – электроизоляционный материал; 9 – кольцевой полюсной наконечник; 10 – изолирующие прокладки; 11 – цилиндрический полюсной наконечник; 12 – упорные шайбы из немагнитных материалов.

Магнитные захваты предназначены для удержания, подъема и перемещения ферромагнитных грузов различной формы (лист, кругляк, блоки и т. д.). Захват и удержание груза осуществляется посредством использования мощных неодимовых магнитов, срок службы которых составляет более 15 лет. Универсальность и удобство в эксплуатации, отсутствие необходимости использования строп.

Для захвата груза необходимо рабочую поверхность магнита привести в соприкосновение с поверхностью груза и включить магнитное поле. Включение магнитного поля осуществляется поворотом ручки. Отключение магнитного поля происходит при возвращении ручки в исходное положение. Большим преимуществом электромагнитов является то, что их применение совершенно исключает ручной труд по застроповке и отстроповке грузов и сокращает до минимума длительность перегрузочных операций, в результате чего резко возрастает производительность кранов. Грузоподъёмность магнита в значительной степени зависит от свойств поднимаемого груза. Она резко понижается при захвате электромагнитом грузов с неровными очертаниями и оказывается наименьшей при перегрузке стальной стружки. Грузоподъемность магнита зависит от воздушного зазора между грузом и полюсами электромагнита, а следовательно, от характера поднимаемого груза. Наибольшую притягивающую силу электромагниты имеют при контакте с плитами, листами, болванками. При работе с сортовым металлом (уголками, трубами и др.) притягивающая сила, а, следовательно, грузоподъемность резко снижается. Понижается грузоподъёмность электромагнита также вследствие ухудшения магнитных свойств груза. Например, при поднятии стали, содержащей 4% марганца, грузоподъёмность электромагнита уменьшается вдвое, а сталь, содержащая марганец в количестве 12% электромагнитом совершенно не захватывается. Грузовые электромагниты могут быть: ■ как круглой, ■ так и прямоугольной формы. Основные грузы, с которыми работают электромагниты круглой формы – металлические болванки и плиты, чугун в чушках, стальной скрап, бойный шар, стальная стружка. Для работы с длинномерными грузами (профильный и круглый прокат, трубы, рельсы и т.п.) используются прямоугольные электромагниты, принципиальное устройство которых подобно круглым электромагнитам. При работе с длинномерными грузами более 4-5 м эти электромагниты работают в сочетании с траверсами. Поскольку большинство кранов эксплуатируется на переменном токе, то для питания электромагнитов необходимо преобразовывать переменный ток в постоянный. Для этих целей наибольшее применение нашли статические преобразователи.

Рис.41. Использование прямоугольных электромагнитов в сочетании с траверсой.

Наиболее распространенными видами стальной технологической тары для подъема и перемещения штучных, тарно-штучных, полужидких и жидких грузов, а также грузов, относящихся к категории взрыво- и пожароопасных, являются ящики, бадьи, емкости, бункеры, контейнеры, поддоны и другие пакетирующие приспособления. Тара предназначена для перемещения мелкоштучных, сыпучих, пластичных грузов. При этом должна исключаться возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается производить при погрузке и разгрузке (на землю) транспортных средств.

Рис.42. Бункер поворотный (ГОСТ 21807-76 (1988)).

На верхней части бункера должна прикрепляться металлическая прямоугольная табличка, содержащая: - товарный знак или краткое наименование предприятия-изготовителя; - наименование и обозначение бункера в соответствии с настоящим стандартом; - массу бункера; - предельную грузоподъемность; - год и месяц выпуска.

Таблица 18

Захваты

Крюк является наиболее распространенным видом грузозахватных устройств кранов. Крюк - универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Внешний вид крюков показан на рис.

Рис.43. Крюки стропальные: а) — Крюк чалочный ГОСТ25573-82 упрощенный с прямоугольным сечением; б) — упрощенный с трапецеидальным сечением ГОСТ25573-82; в) — S -образный крюк; г) — крановый однорогий с защелкой, перекрывающей зев под действием силы тяжести; д) — крановый однорогий.

Формы и размеры крюков стандартизированы, поэтому для определенной максимальной грузоподъемности крана крюки должны выбираться по ГОСТ 6627 - 74 (крюки однорогие) или ГОСТ 6628 - 73 (крюки двурогие). На кранах применяются однорогие и двурогие крюки, изготовляемые ковкой или штамповкой, а также пластинчатые крюки, изготовляемые из отдельных пластин, соединенных заклепками. Конструкция и размеры крюков в зависимости от их типа принимаются по одному из следующих государственных стандартов: ▬ ГОСТ 6627—74 «Крюки однорогие, заготовки. Конструкция и размеры». ▬ ГОСТ 6628—73 «Крюки двурогие. Заготовки. Типы. Конструкция и разме- ры». ▬ ГОСТ 6619—75 «Крюки пластинчатые однорогие и двурогие». По ГОСТ 6627—74 изготовляются заготовки кованых и штампованных крюков с цилиндрическим хвостовиком двадцати шести номеров грузоподъемностью от 0,25 до 80 тс. Собственная масса крюков составляет от 0,2 до 695 кг. По ГОСТ 6628—73 изготовляются двурогие кованые и штампованные крюки с цилиндрическим хвостовиком четырнадцати номеров грузоподъемностью от 6,3 до 100 тс. Пластинчатые крюки изготовляются в соответствии с ГОСТ 6619—75 двух типов: однорогие грузоподъемностью от 40 до 315 тс включительно, предназначенные только для литейных кранов, и двурогие грузоподъемностью от 80 до 320 тс включительно, предназначенные для кранов общего назначения Кованые и штампованные крюки должны изготовляться в соответствии с требованиями ГОСТ 2105—75 «Крюки кованые и штампованные. Технические требования» из стали 20 по ГОСТ 1050—74 или марки 20Г по ГОСТ 4543—71. Технические требования к изготовлению пластинчатых крюков содержатся в ГОСТ 6619—75. В обоснованных случаях на кранах могут применяться крюки, форма или размеры которых отличаются от стандартных. Изготовление таких крюков производится по индивидуальным расчетам и чертежам, но с соблюдением для кованых и штампованных крюков технических требований ГОСТ 2105—75, а для пластинчатых — ГОСТ 6619—75. На портовых кранах большой грузоподъемности находят применение крюки специальной формы, изготовляемые по правилам Регистра, а также цельнокованые и сварные петли, устанавливаемые вместо крюков. Петля не имеет открытого зева, как крюк, и стропы продеваются в отверстие петли. При той же грузоподъемности петля имеет меньшую массу, чем крюк; вместе с тем она не может зацепиться за край люка при загрузке трюма судна, леерное ограждение и другие предметы. Правилами по кранам регламентированы требования только к грузовым крюкам, т. е. крюкам, применяемым в качестве детали грузоподъемной машины. На крюки, применяемые для стропов и других съемных грузозахватных приспособлений, эти требования не распространяются.

А б в г д

Рис.44. Крюки: а – однорогий; б – двурогий; в - чалочный; г – самозапирающийся; д – вертлюжный. Маркировка крюков и брак. Крюки, не имеющие соответствующей маркировки, устанавливать на кранах нельзя. Сведения о крюках, поставляемых вместе с кранами, содержатся в паспорте крана. Крюки специального использования, а также поставляемые отдельно от крана, должны иметь паспорт с указанием: - предприятия-поставщика и его товарного знака, - количества крюков в партии, -года и месяца их выпуска, - данных сертификата поковок, - результатов испытаний и проверок, - номера их стандарта, - грузоподъемности, - материала, из которого они изготовлены. Крюки при нагрузках свыше 3 т должны изготовляться вращающимися на шариковых закрытых опорах, за исключением крюков кранов специального назначения. Крюк бракуют в следующих случаях: - если он не вращается в траверсе; - если отогнут рог крюка; - если износ крюка в зеве превышает 10% первоначальной высоты сече- ния; - если на Крюке нет клейма ОТК; - если на крюке имеются трещины. Грузовые крюки испытывают на прочность нагрузкой, превышающей на 25% их номинальную грузоподъемность. Если они пригодны к работе, то после такого испытания на них не должно быть остаточных деформаций, трещин, надрывов. Крюковая подвеска грузоподъемных кранов является весьма ответственным узлом, поэтому при эксплуатации крана необходимо постоянно наблюдать за ее состоянием. При каждом осмотре следует обязательно проверять исправность боковых щек, блоков, траверсы, крюка, гайки, осей и канатов.

Рис.45. Однорольный монтажный блок: 1 – щёки; 2 – траверса; 3 – ось блока; 4 – грузовой крюк; 5 – блок; 6 – тяги; 7 – бронзовая втулка; 8 – ось с роликом для крепления каната.

Технические требования на изготовление крюков изложены Изготовляют крюки грузоподъемностью до 75 т: - штамповкой; - или ковкой из стали марки Ст20 (ГОСТ 1050 - 74) или из спокойной марте- новской стали марки СтЗ по ГОСТ 380 - 71*. в ГОСТ 2105 - 75.

Рис.46. Крюки и серьги: а - однорогий крюк; б - двурогий крюк; в - крюк с проушиной в хвостовике; г - крюк с предохранительной скобой; д - серьга; 1 - втулка; 2 и 5 - болты; 3 – щека; 4 – скоба; 6 – канат.

Крюки грузоподъемностью от 4 0 т и выше изготовляют из отдельных пластин листовой стали, набираемых в пачку. Размеры пластинчатых грузовых крюков принимают по ГОСТ 6619 — 75. Для подъема особо тяжелых грузов применяют вместо крюков грузовые кованые петли или скобы. Крюк разрешается нагружать только в пределах допускаемой для него грузоподъемности. На каждом крюке должно быть клеймо с указанием: ● грузоподъемности, ● года выпуска, ● и завода-изготовителя. Соединение грузозахватных крюков с грузоподъемным канатом кранов выполняют с помощью крюковых обойм или подвесок (рис. 27). Конструкция крюковой обоймы (подвески) зависит от типа полиспаста. При двух- и трехниточном полиспасте крюковая обойма может быть с одним блоком, при четырех- пятиниточном - с двумя блоками.

В настоящее времянаходят применение вакуумные грузозахватные устройства. Основной элемент вакуумного захвата – замкнутая камера, образующаяся при наложении на груз, в которой создаётся разряжение (вакуум). Когда площадь, ограниченная стенками камеры, значительна, можно создать силу, способную удержать на захвате груз большой массы. Вакуумные захваты служат для автоматического захвата и освобождения немагнитных листовых материалов и тарных грузов в плотной упаковке. Принцип действия вакуумных захватов состоит в том, что в специальной камере, установленной краном на поверхность груза, создается разрежение воздуха (вакуум). При этом под действием атмосферного давления возникает сила прижатия захвата к грузу. При работе с крупногабаритными грузами применяют несколько навешиваемых на траверсу захватов. Преимущества вакуумных захватов следующие: - удобство и быстрота захвата и освобождения груза, особенно крупнокускового, крупногабаритного, без выступающих частей, перегрузка которого с помощью стропов затруднена; жесткая связь с грузом, что позволяет изменять положение груза в пространстве при транспортировании и складировании; способность не наносить повреждения обработанным поверхностям груза или упаковке; - вакуумные захваты особенно эффективны при перегрузке грузов с гладкой поверхностью, например листового стекла, мрамора, обработанного гранита, полимерных материалов. Захваты разделяют на: ■ насосные, ■ эжекторные, ■ и безнасосные.

Наибольшее распространение получили насосные захваты, у которых насос для создания разрежения в полости вакуумной камеры и приборы управления захватом установлены на раме несущей камеры. Вакуумный насос и управляющая аппаратура располагаются в этом случае на траверсе и управляются дистанционно при помощи электромагнитных пускателей и электрозолотников на воздушных линиях. Эжекторные зах ваты по конструкции проще насосных. Они не имеют насоса для создания разрежения в камере. Однако в их камерах невозможно получить разрежение менее 532 кПа, так как для создания такого разрежения требуются камеры больших размеров. Для таких захватов необходимо подавать сжатый воздух по шлангам, что вызывает значительные трудности, особенно при транспортировании грузов на значительные расстояния.

Рис.47 Вакуумные захваты: а — насосный; б — эжекторный; в — безнасосный

Захваты без насоса с переменным объемом вакуумной камеры могут быть с ручным, машинным, пневматическим и гидравлическим приводами (рис.в). Вакуумные камеры таких захватов бывают: ● поршневые, ● диафрагменные, ● тарельчатые, ● и сильфонные (в виде складывающегося гофрированного цилиндра). Преимущества безнасосных захватов заключаются в простоте конструкции и независимости от посторонних источников энергии. Однако продолжительность удержания груза таким захватом ограничена, так как разрежение в камере сохраняется непродолжительное время. Для захвата и транспортирования грузов с ровной и гладкой поверхностью широко применяют захваты круглой тарельчатообраз- ной формы, уплотнение которых имеет две нижние кромки по периферии камеры. Толщина наружной кромки меньше толщины внутренней, благодаря которой обеспечивается большая площадь контакта камеры с грузом при его транспортировании. Резиновое уплотнение (рис. 77) закреплено между наружным и внутренним гнутыми дисками, образуя вакуумную камеру.

В строительстве, особенно на погрузочно-разгрузочных и складских работах, применяют коромысловые, крюкообразные, вилочные (лапчатые) подхваты.

А б в

Рис.48. Подхваты: а – вилочный подхват; б – боковой подхват; в - вилочный подхват с верхним прижимом.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 625; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.93.73 (0.173 с.) |

Конструктивная схема захвата

Конструктивная схема захвата