Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пульт управления, устройства для реверсирования и регулирования скорости

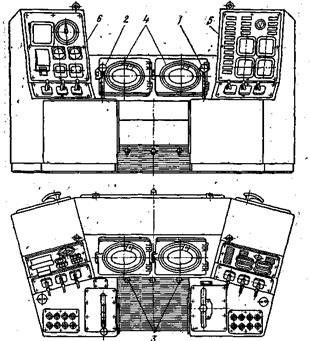

На пульте управления сосредоточены аппараты, воздействующие на электропривод и тормоз в режиме местного управления, аппаратура контроля эксплуатационных параметров агрегатов подъемной установки, скорости и местонахождения сосудов, устройства сигнализации. Пульт шахтного подъема ПШП предназначен для местного и дистанционного управления подъемными установками при различных сочетаниях всех типов подъемных машин и электропривода. Функциями пульта являются: операции управления разгоном и замедлением подъемного двигателя и дистанционное управление тормозом с помощью командоаппаратов; визуальный консоль положения подъемных сосудов при помощи сельсинного указателя глубины; визуальный контроль и запись диаграммы скорости подъема; контроль нагрузки на подъемный двигатель; отключение подъемной машины кнопкой в аварийных случаях; фиксация кодовых сигналов управления; сигнализация о наличии напряжения в главных и оперативных цепях, о давлении в тормозной системе, о состоянии основных узлов и агрегатов установки (бункеры, кулаки, качающиеся площадки); управление вспомогательными приводами. Пульт ПШП (рис. 57) имеет с подъемной машиной электрическую связь и может быть установлен как в машинном зале, так и на приемной площадке. При дистанционном управлении устанавливают пульты местного и дистанционного управления с взаимной блокировкой.

На пульте имеются рукоятки: правая 1 — для управления двигателем подъемной машины, левая 2 — для управления тормозом.

Рис. 57 - Пульт управления ПШП

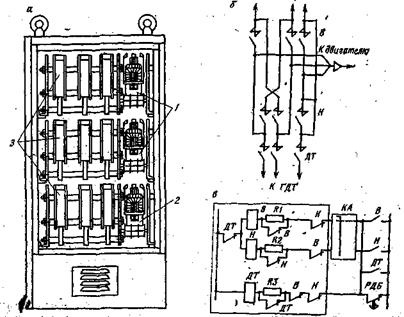

Под ногами машиниста расположены кнопочные посты 3 аварийной остановки и включения динамического торможения. В центральной части пульта расположены два сельсинных указателя глубины 4, на правой 5 и левой 6 тумбах — измерительные приборы, регистрирующий таховольтметр, счетчики кодовых сигналов и циклов подъема, часы, манометры тормозов, универсальные переключатели. Реверсоры РВМ-150 и РВМ-400 (реверсоры высоковольтные малогабаритные) предназначены для асинхронных двигателей фазным ротором мощностью соответственно до 1200 и 4000 кВт на напряжение 6 кВ. Реверсор РВМ (Рис. 58) имеет три малогабаритных трехполюсных контактора с главными контактами, помещенными в металлическом шкафу. Два контактора 1 (В и Н) необходимы для включения в сеть и реверсирования двигателя и один контактор 2 (ДТ) — для включения постоянного тока при динамическом торможении или тока низкой частоты при автоматическом управлении.

Рис. 58 - Реверсор РВМ: а — общий вид; 6 — силовая цепь; в — цепи управления

Для устранения опасности одновременного включения двух контакторов, что привело бы к короткому замыканию в реверсоре, реверсор снабжен блокировкой, выполненной в виде блок-контактов катушек В, Н и ДТ. Однако такая блокировка не исключает короткого замыкания в реверсоре при очень быстром (менее 0,5 с) реверсировании: контактор включается, когда, на контактах другого, только что отключившегося, дуга еще не погасла. Для этого предусматривается «дуговая» блокировка в цепи катушек контакторов, осуществляемая реле времени РДБ. Контакт РДБ реле дуговой блокировки включен в цепь катушек контакторов В, Н и ДТ, чем обеспечивается необходимая для гашения дуги выдержка времени. Включение реверсора производится при помощи контактов командоаппарата КА. Реостаты, применяемые для регулирования скорости асинхронных двигателей, бывают металлические и жидкостные. Металлические реостаты собирают из ящиков сопротивления ЯС с чугунными элементами или КФ со спиралями фехралевой ленты. Последние более надежны в работе, так как фехраль не ломается при резких изменениях температуры.

Рис. 59 - Схема жидкостного реостата с подвижными электродами: Подъемный двигатель; 2 и 3 —. неподвижные и подвижные электроды реостата; 4 - бак; 5 — коллектор; 6 — теплообменник; 7 — насос; 8 — вентиль регулирования теплообмена; 9 — термоэлемент; 10 — контроль уровня электролита

Жидкостные реостаты бывают двух конструкций: с неподвижными электродами при переменном уровне электролита и с подвижными электродами при постоянном уровне электролита (рис. 59).

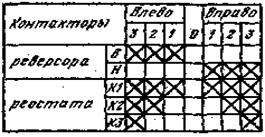

Для облегчения перемещения электродов и возможности применения дистанционного и автоматического управления используется электрический или гидравлический привод. При применении жидкостного реостата можно получить бесконечное множество характеристик двигателя, что позволяет плавно изменять вращающий момент, разгонять двигатель без изменения величины ускорения, тонко регулировать скорость подъемных сосудов один и тот же реостат в пределах его мощности можно использовать для широкого диапазона мощностей двигателей. К недостаткам жидкостных реостатов относятся: нестабильность сопротивления их, которое зависит от температуры и концентрации электролита; испарение электролита. Жидкостные реостаты изготавливаются в нормальном (ЖРН) и во взрывобезопасном (ВЖР) исполнениях для двигателей мощностью соответственно до 2500 и 500 кВт. Командоаппараты, связанные с рукояткой управления двигателем, являются устройствами для включения и выключения контакторных реверсоров и реостатов асинхронных двигателей. В среднем положении рукоятки управления двигатель обесточен и в цепь ротора его введено все сопротивление реостата. При перемещении рукоятки в первое положение в направлении «Вперед» статорная часть командоаппарата КА (рис. 60) включает контактор В реверсора, при этом замыкаются его контакты В, и двигатель М включается в сеть. При дальнейшем перемещении рукоятки роторная часть командоаппарата включает контакторы К1, К2, КЗ, контакты которых в строгой последовательности шунтируют ступени R1, R2, R3 реостата; контактор К3 замыкает ротор двигателя накоротко.

Таблица замыканий контакторов командоаппарата КА

Рис. 60 - Схема контакторного управления Реверсором и реостатом Аналогично при помощи контактора Н происходит управление двигателем при перемещении рукоятки управления в направлении «Назад». Блок-контакты В и Н необходимы для блокировок, исключающих возможность одновременного включения обоих реверсирующих контакторов, а блок-контакты К1 и К2 не допускают одновременное включение двух и более ступеней реостата. В качестве программных и регулирующих аппаратов в схемах управления электроприводом постоянного тока системы Г—Д, регуляторов хода, ограничителей скорости, динамического торможения, управления тормозами применяют бесконтактные сельсинные командоаппараты. Бесконтактные аппараты по сравнению с контактными более совершенны отсутствуют контактные элементы в цепи управления, обеспечиваются бесступенчатое плавное управление и высокая надежность. В схемах автоматического управления подъемными машинами бесконтактные командоаппараты выполняют с сельсином, служащим потенциалом-регулятором, или с индукционным датчиком угла поворота. Вторичное напряжение на выходе сельсина (рис. 61) зависит от угла поворота φ между однофазной обмоткой возбуждения и электрической осью двух фаз вторичной обмотки сельсина. При φ = 90° однофазное напряжение максимально а при φ = 0° оно равно нулю. На этой зависимости выходного напряжения от угла поворота ротора и основано использование сельсина в качестве командоаппарата управления. Напряжение на выходе сельсина выпрямляется мостом В.

Станции управления подъемных машин представляют собой открытые панели из изоляционных плит, на которых смонтированы контакторы, реле и вспомогательная аппаратура. Выпускаются также станции реечного исполнения (без изоляционных плит). Реечные станции управления обладают рядом преимуществ: хорошей обозреваемостью с любой стороны; возможностью быстрой замены вышедшего из строя аппарата; меньшей массой на 25... 30 % по сравнению со станциями из плит; значительно более простым изготовлением. Станции управления машин с асинхронным приводом подразделяются на статорные, роторные и динамического торможения. Тормоза Различают рабочее и предохранительное торможение. Рабочим торможением обеспечивается выполнение заданного режима движения подъемных сосудов и остановка их в нужном положении. Предохранительное торможение необходимое для предотвращения аварии; оно вводится в действие или машинистом подъема, или автоматически от аппаратов защиты. При предохранительном торможении одновременно с остановкой машины автоматически отключается от сети подъемный двигатель. Основными элементами тормоза являются исполнительный орган и привод. Исполнительный орган тормоза современных машин является общим для рабочего и предохранительного торможения и представляет собой тормозные балки с закрепленными на них пресс-массовыми колодками, которые действуют на стальные тормозные ободы органа навивки. Подъемная машина имеет два тормозных обода и на каждого из них действует индивидуальный исполнительный орган. Тормозы бывают с угловым и поступательным перемещением колодок. Первая конструкция простая, но при ней неравномерно распределяется давление по окружности тормозного обода. В приводе с поступательным перемещением колодок обеспечивается больший тормозной момент, равномерное распределение давления по тормозному ободу, меньший износ их. В то же время исполнительный орган с поступательным перемещением колодок имеет более сложную конструкцию.

Исполнительный орган тормоза с угловым перемещением колодок (рис.62) маленьких и средних подъемных машин состоит из шарнирных тормозных балок 1 с закрепленными на них пресс-массовыми колодками 2, вертикальных балок 3, углового рычага 4 и горизонтальной тяги 5. Рис. 62 - Исполнительный орган тормоза с угловым перемещением колодок

Рис. 63 - Исполнительный орган тормоза с поступательным перемещением колодок Исполнительный орган тормоза с поступательным перемещением колодок больших подъемных машин НКМЗ (рис. 63) состоит из поступательно перемещаются тормозных балок 1 с пресс-массовыми колодками 2, стоек 3, разрезной тяги 4 с регулирующей гайкой 5, тянул 6, рычагов 7.С поводом тормоза исполнительный орган связан штангой 8, при движении которой вверх происходит затормаживание машины, так как балки 1 с пресс-массовыми колодками 2 прижимаются к тормозному ободу 9. При растормаживании балки 1 отходят от обода 9 за счет неуравновешенности масс рычажной системы и элементов тормозного привода. Регулирование зазора между колодками 2 и ободом 9 вырабатывается упорами 10 и 11 и стойкой 12. Исполнительный орган тормоза многоканатных подъемных машин (рис.64) состоит из поступательных тормозных балок, которые перемещаются, 1 с пресс-массовыми колодками 2, вертикальных балок 3, шарнирно связанных между собою тягой 4. Стойка 5 необходимая для равномерного зазора по дуге обхвата колодками тормозного обода. Для равномерного отхода тормозных колодок от тормозного обода имеются регулированные упоры 6. С поводом тормоза исполнительный орган через угловой рычаг 7 соединяется с помощью тяги 8.

Рис. 64 - Исполнительный орган с поступательным перемещением колодок тормоза многоканатных Привод тормоза бывает: пружинный гидравлический безгрузовой, пневматический грузовой, пружинный пневматический грузовой и пружинный пневматический безгрузовой. В привод гидравлического тормоза под давлением 0,5... 0.8 МПа поступает из бака-аккумулятора, куда оно нагнетается насосом. Насос включается и останавливается автоматически, в зависимости от давления в аккумуляторе. В привод пневматического тормоза сжатый воздух поступает от компрессорной установки, которая состоит из поршневого компрессора производительностью 1…5 м3/мин и воздухосборники. Емкость воздухосборника обеспечивает запас воздуха не менее чем на шестерых нормальных торможений. Пуск и остановка компрессора вырабатываются автоматически под действием установленного на воздухосборнике реле давления, которое замыкает и разрывает цепь контактора пускателя двигателя компрессора; обычно при давлении 0,4 МПа и ниже компрессор начинает работать, а при давлении 0,6 МПа и высшее останавливается. Сжатый воздух к тормозу может также поступать из общешахтной воздухопроводной сети. Пружинные гидравлические безгрузовые поводы применяют на маленьких подъемных машинах. Пневматические грузовые тормозы применяют на больших подъемных машинах НКМЗ, причем установка имеет два повода, любой с который действует на свой исполнительный орган.

Привод тормоза НКМЗ (рис. 65) имеет рабочий цилиндр 2 с поршнем 1 и предохранительный цилиндр 12 с поршнем 7, к штоку 11 которого подвешен тормозной груз 14. На цилиндре 12 имеются буферная пружина 13. С помощью главного рычага 6 через шарниры 4 и 6 осуществляется связь с поршнями 1 и 7, а через шарнир 3 — с штангой исполнительного органа тормоза. Распорной стойкой 5 фиксируется рычаг 6 в приостановленном состоянии на время ремонта привода тормоза. Выключатель 9 необходимый для автоматического предохранительного торможения при недопустимом снижении давления воздух в цилиндре 12. Тормоз снабжен защитой, которая не допускает его работу при большом зазоре между колодками и ободом, что имеет место в связи с износом колодок. Все элементы привода тормоза смонтированы на раме 10, установленной на фундаменте. При рабочем торможении в цилиндр 2 через регулятор давления подается сжатый воздух и поршень 1 поднимается. При этом рычаг 6 возвращается относительно шарнира 8, находящегося в верхнем положении в связи с тем, что цилиндр 12 заполнен сжатым воздухом. Чем выше поднимается поршень 1 в цилиндре 2, тем более будет тормозное усилие на тормозной обод. Оттормаживание достигается выпуском сжатого воздуха из цилиндра 2 в атмосферу. При предохранительном торможении, которое вырабатывается или машинистом, или автоматически под действием одного из аппаратов защиты подъемной установки (см. 64), сжатый воздух подается в цилиндр 2, поршень 1 поднимается и при избыточном давлении 0,2... 0,25 МПа происходят первая степень торможения.

Рис. 66 - Диаграмма двухступенчатого предохранительного торможения: tx – непродолжительный холостой ход после включения тормоза; F1T, F2T – тормозные усилия соответственно на первой и второй ступенях торможения

Диаграмма двухступенчатого предохранительного торможения, необходимого для соблюдения требования ПБ относительно значения тормозного момента и допустимого замедления (см. ниже), показанная на рис. 66. Тормоз НКМЗ благодаря маленькому ходу поршня 1 (см. рис. 65) в цилиндре 2 есть быстродействующей. В связи с отсутствием твердой шарнирной связи у рычага 6 тормозные усилия от рабочего и предохранительного торможения не складываются, что привело бы к недопустимо большому замедлению подъемной системы при предохранительном торможении. Тормоз с пружинным пневматическим грузовым поводом, который имеет сравнительно маленькие размеры в плане (рис. 67), применяется на многоканатных и новых одноканатных средних подъемных машинах. Пружинный блок 1 с помощью тяги 2 действует на угловой рычаг исполнительного органа. Цилиндр 3 рабочие торможения являются одновременно поршнем цилиндра 4 предохранительные торможения. К нему подвешенные грузы 5. В расторможенном состоянии оба цилиндра заполненные воздухом, благодаря чему пружины в блоке 1 содержатся в исходном сжатом состоянии. При рабочем торможении из цилиндра 3 воздух выпускается и торможение осуществляется действием разжимающихся пружин на исполнительный орган. При предохранительном торможении воздуха одновременно выпускается из цилиндров 3 и 4. При этом первоначальное усилие на исполнительный орган создается пружинным блоком, а потом под действием грузов 5 опускается поршень 3. Пружины при этом еще большее разгораются, отчее усилие, которое развивается поводом, увеличивается к максимальной величине. Так обеспечивается двухступенчатое предохранительное торможение. Тормоза с пружинными пневматическими безгрузовыми приводами применяют в многоканатной подъемной машине ЦШ 5х8, а также на некоторых средних подъемных машинах с цилиндрическими барабанами. Привод (рис. 68) состоит из пружинного блока 2. цилиндра 5 и поршня 6 с штоком 4. Шток связян с тягой 1, соединенной с угловым рычагом тормоза. При подаче сжатого воздуха в цилиндр поршень поднимается вверх и через шток влияет на опорный диск 3, сжимая пружинный блок. Тяга 1 при этом, перемещая вверх, через угловой рычаг растормаживает машину. При выпуске воздуха из цилиндра сжатые пружины перемещают опорный диск 3 вместе с поршнем 6. Последний передает усилие на тягу 1 и через нее — на исполнительный орган тормоза, вызывая затормаживания машины. Пружинные гидравлические безгрузовые поводы тормозов маленьких подъемных машин принципиально не отличаются от описанного пружинного пневматического безгрузового привода. Тормоз должный обеспечивать регулирование тормозного момента при рабочем торможении, причем признаком регулируемости тормоза является стойкое значение промежуточных значений тормозного момента при определенных положениях рукоятки управление рабочим тормозом.

Регуляторы давления необходимые для регулирования величины тормозного момента при рабочем торможении. Регуляторы давления РДУ предназначенные для местного, дистанционного и автоматического управления тормозными системами с пневматическими поводами всех типов и могут иметь вертикальное (РДУ-1) ли горизонтальное (РДУ-2) выполнение. В взрывобезопасном выполнении (РДВП) их применяют для тормозов с грузовыми и пружинными гидроприводами. В регуляторе давления РДУ (рис. 69) сжатый воздух из воздухосборника через фильтр 1 и отверстие 2 подается в надзолотниковую камеру управления 9. При торможении увеличивается ток в катушке электромагнита 8. Подпружиненный сердечник 7, что есть одновременно якорем электромагнита 8, перекрывает в том или другому степени (в зависимости от величины тока в катушке электромагнита 8) выходное отверстие сопла 4. Давление в надзолотниковой камере 9 растет, золотник 5 перемещается вниз, соединяя воздухосборник с цилиндром рабочего тормоза (прямая перестановка золотника). С ростом давления в цилиндре растет давление в подзолотниковой камере 12, куда воздух попадает через отверстие 10. При выравнивании давлений в надзолотниковой и подзолотниковой камерах золотник под действием пружины 11 возвращается в нейтральное положение (обратная перестановка золотника). При оттормаживании уменьшается ток в катушке электромагнита 8. Сердечник 7 под действием пружин поднимается. При этом давление в надзолотниковой камере падает, в то время как в подзолотниковой камере оно равняется давлению в цилиндре тормоза.

Рис. 69 - Регулятор давления РДУ

Поэтому золотник поднимается, соединяя цилиндр с атмосферой (прямая перестановка).С уменьшение давления в цилиндре уменьшается давление в подзолотниковой камере. При выравнивании давлений в камерах 9 и 12 золотник под действие своей массы возвращается в нейтральное положение (обратная перестановка). Электромагнит 5 предназначен для обеспечения первой ступени предохранительного торможения. При исправной цепи катушки электромагнита 8 катушка 5 обтекается током, и якорь 6 притянут. При обрыве цепи катушки электромагнита 8 или при снятии напряжения сердечник 7 поднимается. При этом золотник должен был бы подняться, соединив цилиндр тормоза с атмосферой, но обесточенная катушка 5 отпускает якорь 6, который под действием пружины, опускаясь, прижимает сердечник 7, перекрывающий отверстие сопла 4. В тормозной системе с пневматическим грузовым приводом тормоза (рис.70) при рабочем торможении сжатый воздух от воздухосборника 1 через регулятор РДУ по трубкам 2, 3 и 4 поступает в цилиндр 5 рабочего тормоза привода заклиненного барабана. Электромагнит механизма перестановки МП1 при нормальной работе клапанов обесточенное, поэтому сжатый воздух от регулятора РДУ через клапан 6 по трубкам 3, 7 и 8 поступает также и в цилиндр 9 рабочего тормоза привода переставного барабана. При растормаживании воздуха из цилиндров в обратной последовательности проходит через РДУ и глушитель 10 в атмосферу.

Рис.70 - Тормозная система с пневматическим грузовым приводом тормоза и с регулятором РДУ

При нормальной работе машины на электромагниты ТП1 и ТП2 предохранительного тормоза представленное напряжение, поэтому клапаны 11 и 12, соединяя цилиндры предохранительного торможения 13 и 14 трубками 15-16 и 15-17 с воздухосборником, разъединяют их с атмосферой. При предохранительном торможении электромагниты ТП1 и ТП2 обесточенные и сжатый воздух через клапаны 18 и 19 по трубкам 20 и 21 выходит из цилиндров 13 и 14. Цилиндры 22 механизма перестановки при нормальной работе машины по трубкам 23 и 24 связанные с атмосферой, так как электромагнит МП2 обесточенный и клапан 25 открытый. При необходимости перестановки барабанов подается напряжение на электромагниты МП1 и МП2 и обесточивается электромагнит ТП1. При этом клапаном 6 цилиндр 9 рабочего тормоза привода переставного барабана отключенный от регулятора РДУ и сжатый воздух из воздухосборника поступает последовательно через клапаны 26 и 27 по трубкам 28 и 8 в цилиндр 9 переставного барабана и через клапан 26 по трубке 23 в цилиндры механизма перестановки, а из цилиндра предохранительного торможения 14 через клапан 19 по трубкам 21 и 24 воздух выходит в атмосферу. Таким образом, переставной барабан приостановлен, а цилиндр 5 руководствуется регулятором РДУ, как и при нормальной работе. Кроме описанного на рис. 69 показанные: ВИК1 и ВИК2 — выключатели износа колодок; ВИК3 и ВИК4 – выключатели подачи предохранительного сигнала при максимально допустимом износе колодок; РД - реле давления, включающее компрессор 29 при снижении давления в воздухосборнике низшее допустимого; РД1 и РД2 — реле, которые контролируют давление в цилиндрах рабочего торможения; КВП1 и КВП2 — выключатели, которые контролируют положение механизма перестановки; МРК — электромагнит разгрузочного клапана РК, которое разгружает компрессор 29 при пуске его; 30 — обратный клапан; 31 — фильтр; 32 — масленка для смазывания тормозной системы; 33 — электропневматические вентили управления воздухораспределительными клапанами 34. Тормоз с пружинным пневматическим грузовым поводом многоканатных машин (рис. 71) осуществляет четыре вида торможения: рабочее регулируемое и нерегулируемое, предохранительное и экстренное предохранительное.

Рис.71 - Тормозная система многоканатной подъемной машины с пружинным грузовым приводом тормоза При нерегулируемом рабочем торможении - стопорении на скорости «дотяжки» (подъемный двигатель постоянного тока) регулятор РДУ постоянно включен и не мешает управлению тормозом с помощью клапанов КР1 и КР2, что для большей надежности тормоза дублируют друг друга. При торможении клапаны КР1 и КР2 выключаются, при этом перекрывается доступ воздуха из водосборника в цилиндры рабочего торможения и открывается путь из цилиндров в атмосферу через дроссельные выхлопные устройства клапанов. Предохранительное торможение происходит при отключении всех клапанов, кроме клапана экстренного торможения КЭ. При переподъеме отключаются все клапаны, причем благодаря выходу воздуха через клапан КЭ путь торможения будет наименьшим. ПТЭ предъявляют следующие требования к тормозам подъемных установок. 1 Тормозной момент должный быть не менее трехкратного статического момента нагрузки при подъеме или спуске расчетного для машины груза:

Значение Mст.max определяют по погрузочным диаграммам, причем при органах навивки постоянного радиуса максимальное статическое усилие Fст max (имея в виде, что Mст max = Fст max ) можно определить по формулам (84) и (101) с учетом особенностей, указанных в формуле (98) для перекидных сосудов. Динамическая составляющая mпa в расчете не участвует. Значение пройденного пути принимается hx = 0 при q = 0 и (q — p) Rп = Rбц; hхп = hмц + hкс + hбц; Rо = Rмц; hхо = hбц +hкс;. Здесь hбц — длина каната, свитого из большого цилиндра к рассмотренному моменту; h"б.ц — то же, навитого. 2 При перестановке барабанов тормозное устройство должный развивать на одном ободе тормозной момент (Н·м), равный не менее 1,2 статического момента одной области каната, создаваемого весом подъемного сосуда и каната: при подъеме с цилиндрическими барабанами

при подъеме с бицилиндроконическими барабанами

где hм.ц и hкс— длина навитого каната соответственно на малом цилиндре и конусе; Dб.ц — диаметр большого цилиндра. 3 При включении предохранительного торможения должно быть обеспеченное замедление системы при постоянном радиусе навивки замедление (м/с2)

при переменном радиусе навивки угловое замедление (рад/с2) барабанов

где mп и j — соответственно приведенная масса к окружности навивки каната и приведенный к оси обращения органов навивки момент инерции частей подъемной установки, которые двигаются. Перед вторым слагаемым числителя в выражениях (175) и (176) знак плюс принимается при подъеме груза и знак при спуска. 4 В установках с шкивами трения замедление, создаваемое рабочим или предохранительным торможением, не должно превосходить величины, обусловленной возможностью проскальзывания каната на шкиве. Наиболее возможное скольжение каната в режиме торможения при спуске груза Qп,: замедление при этом определяется на основании формулы (111). Величину замедления, вычисленную по формуле (175), для установок сo шкивами трения необходимо проверить на спуске груза по формуле (111), причем Тормозной момент (Н·м), создаваемый с помощью двух паров тормозных колодок, Мт = 2·n·g·Qт.г·i·f·η·Rт где n — количество тормозных приводов; Qт.г — масса тормозного груза; i — передаточное отношение рычагов тормоза; f — коэффициент трения между колодками и ободом; f = 0,35 для деревянных и f = 0,3 для пресс-массовых колодок; η = 0,90 — к. п. д. рычажной системы тормоза; Rт — радиус тормозного обода. При исполнительном органе с поступательным перемещением колодок (см. рис. 65) и двух приводах,

Подставляя в формулу (177) максимальное значение тормозного момента по ПТЭ и решая полученные уравнения относительно QT.Г, находят необходимую массу тормозного груза, который удовлетворяет требованиям ПТЭ в отношении предохранительного торможения. Тормозной момент, создаваемый поршнем цилиндра рабочего торможения тормоза НКМЭ (см. рис. 65),

где Dт.ц — диаметр поршня цилиндра рабочего торможения; рB — давление в цилиндре рабочего торможения.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1681; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.107.241 (0.058 с.) |

.

.

Тяга 6 связывает исполнительный орган с тормозным поводом. Пружинные регулированные навивки 7 обеспечивают равномерное распределение зазора между тормозным ободом и колодками. Упоры 8 ограничивают перемещение вертикальных балок.

Тяга 6 связывает исполнительный орган с тормозным поводом. Пружинные регулированные навивки 7 обеспечивают равномерное распределение зазора между тормозным ободом и колодками. Упоры 8 ограничивают перемещение вертикальных балок.

Рис. 65 - Пневматический грузовой привод тормоза

Рис. 65 - Пневматический грузовой привод тормоза Одновременно с помощью электропневматического клапана сжатый воздух выпускается из цилиндра 12 в атмосферу и груз 14 опускается. В связи с этим рычаг 6 возвращается относительно шарнира 4 и осаждает поршень 1 на амортизационную воздушную подушку в цилиндре 2. При этом под действием груза 14 наступает друга степень торможения. Оттормаживание достигается впуском сжатого воздуха в цилиндр 2, отчий груз 14 поднимается вверх.

Одновременно с помощью электропневматического клапана сжатый воздух выпускается из цилиндра 12 в атмосферу и груз 14 опускается. В связи с этим рычаг 6 возвращается относительно шарнира 4 и осаждает поршень 1 на амортизационную воздушную подушку в цилиндре 2. При этом под действием груза 14 наступает друга степень торможения. Оттормаживание достигается впуском сжатого воздуха в цилиндр 2, отчий груз 14 поднимается вверх.

(172)

(172) 0; hx = H при (q — p) > 0. При бицилиндроконических барабанах Mст.max определяется по формуле (128) для момента окончания навивки поднимающегося каната на конус, когда Rп = Rо = Rбц; hхп = hм.ц + hкс; hхо = h'б.ц и для окончания свивки опускающегося каната, с конуса, когда:

0; hx = H при (q — p) > 0. При бицилиндроконических барабанах Mст.max определяется по формуле (128) для момента окончания навивки поднимающегося каната на конус, когда Rп = Rо = Rбц; hхп = hм.ц + hкс; hхо = h'б.ц и для окончания свивки опускающегося каната, с конуса, когда: (173)

(173) (174)

(174) 1,5 м/с2 при спуске расчетного груза и

1,5 м/с2 при спуске расчетного груза и  (175)

(175) (176)

(176)

(177)

(177) (178)

(178) (179)

(179)