Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные виды термической обработки стали

Изменяя режим охлаждения нагретой до аустенитного состояния стали, можно в широком диапазоне изменять ее дислокационно-фазовое строение, и, таким образом, получать различные комплексы механических свойств. На этом и основаны такие виды термообработки как отжиг, нормализация и закалка. Важным видом термообработки, выполняемым после закалки, является отпуск.

Отжиг.

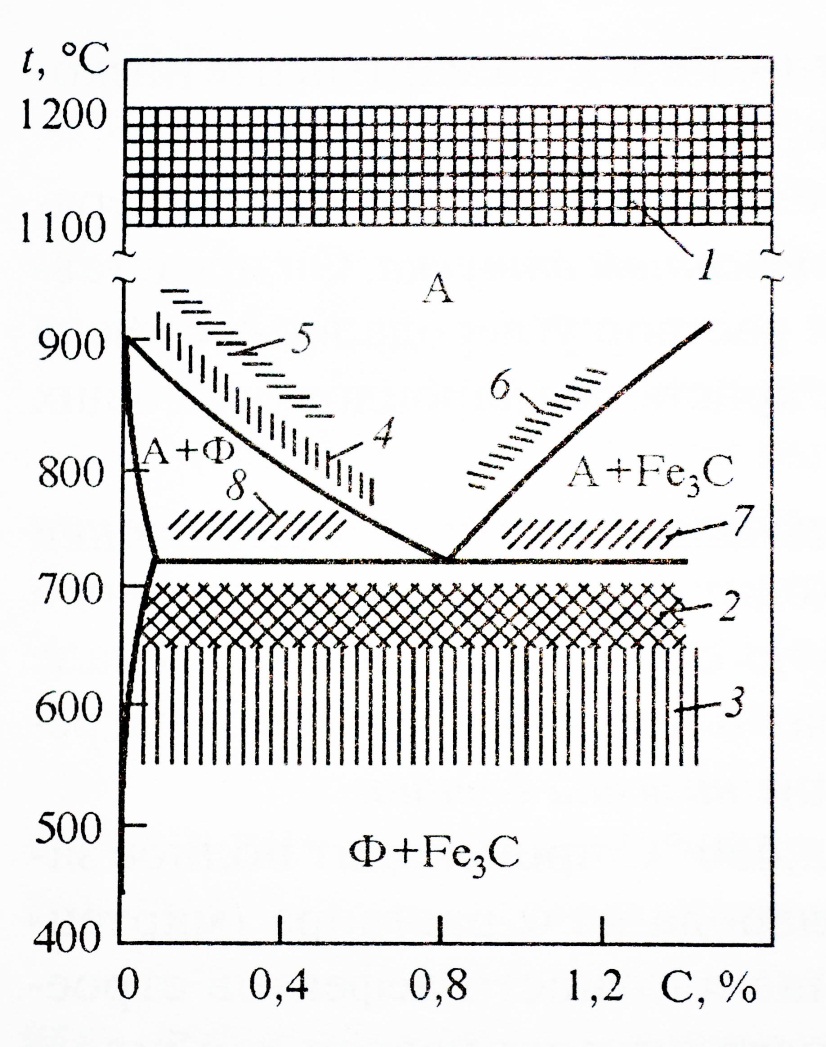

Рис.4.4 Диаграмма состояния Fе – Fе3С с разными видами отжига: 1 – гомогенизация; 2 – рекристаллиз-й отжиг и низкотемпературный отжиг (высокий отпуск); 3 – отжиг (отпуск) для снятия напряжений; 4 – полный отжиг с фазовой перекристаллизацей; 5 – нормализация доэвтектоидных сталей; 6 – нормализация заэвтектоидной стали для разрушения цементитной стали; 7 – сфероидизация; 8 – неполный отжиг доэвтектоидной стали. Гомогенизация (диффузионный отжиг) состоит в нагреве до высоких температур (1100…1200 оС), выдержке (15…20ч.), охлаждении до 800…820 оС в печи, далее - на воздухе. Такому отжигу подвергают слитки легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая понижает пластичность и вязкость легированной стали. Рекристаллизационный отжиг состоит в нагреве холоднодеформированной стали выше температуры начала рекристаллизации, выдержки и последующем охлаждении с печью. Этот вид отжига применяют как промежуточную операцию для снятия наклепа между операциями холодного деформирования. Низкотемпературный отжиг (высокий отпуск) применяют для снижения твердости у легированных сталей после прокатки. Сортовой прокат нагревают до температуры = 650…700 оС в течении 3-15ч. с последующим замедленным охлаждением. Отжигу для снятия внутренних напряжений подвергают отливки, сварные изделия и т.д., в которых возникают остаточные напряжения. Для полного или частичного их снятия применяют отжиг при 550…650 оС. Отжиг II рода заключается в нагреве стали до температуры выше АС3 или АС1, выдержке и медленном охлаждении. При фазовой перекристаллизации измельчается зерно и устраняются некоторые дефектные структуры. В большинстве случаев отжиг является подготовительной термической обработкой.

Различают следующие виды отжига: полный, неполный и изотермический. Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50 оС выше точки АС3, выдержке до полного завершения фазовых превращений и последующем медленном охлаждении. После отжига измельчается зерно (но структура Ф+П сохраняется), что обеспечивает высокую вязкость и пластичность. Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше т.АС1) и далее также следует медленное охлаждение. Неполному отжигу подвергают в основном заэвтектоидные углеродистые и легированные стали с целью получения зернистой формы перлита вместо пластичной. Такой отжиг называют сфероидизацией (рис.4.4, 7). Сталь с зернистым перлитом имеет более низкую прочность и более высокие δ и ψ. Изотермический отжиг состоит в нагреве легированной (конструкц-й) стали до температуры > АС3, последующем охлаждении до температуры, лежащей ниже т.Аr1 (обычно 650…680оС). При этой температуре назначают изотермическую выдержку 3…6 ч., необходимую для полного распада А-та, после чего следует ускоренное охлаждение на воздухе. Преимущество такого отжига – сокращение длительности процесса термообработки.

Нормализация Заключается в нагреве доэвтектоидной стали до t >Ас3 на 40…500 С, заэвтектоидной – до t >Асm на 40…500 С, эвтектоидной до t >Ас1 на 40…500 С, непродолжительной выдержке для прогрева садки и охлаждения на воздухе. Ускоренное охлаждение на воздухе приводит к распаду А-та при более низких температурах, что повышает дисперсность феррито-цементитной структуры и увеличивает твердость и прочность нормализованной средне- и высокоуглеродистой стали по сравнению с отожженой. Для отливок из среднеуглеродистой стали нормализацию применяют в качестве окончательной операции термообработки вместо закалки с высоким отпуском. Нормализация – более дешевый и простой вид термообаботки, чем отжиг. После отжига углеродистая сталь (0,4% С) имеет следующие механические свойства: σв= 550 МПа; δ = 20%; ψ = 52%, а после нормализации σв= 600 МПа; δ = 22%; ψ = 40%.

Закалка и отпуск стали Закалку разделяют на полную и неполную. Полная закалка заключается в нагреве стали на 300…500 С выше Ас3 или Асm, а неполная – выше Ас1, выдержке для завершения фазовых превращений и последующем охлаждении со скоростью выше критической Vк. Для углеродистых сталей это охлаждение проводят чаще в воде, а для легированных – в масле или в других средах. Закалка не является окончательной операцией термообработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску. Инструментальную сталь подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь – для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости; для ряда деталей – также и высокой износостойкости. Выбор температуры закалки. Доэвтектоидные стали нагревают до температуры на 30…500 С выше температуры Ас3. В этом случае сталь с исходной структурой П+Ф при нагреве приобретает структуру А-та, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Заэвтектоидные стали нагревают под закалку до температуры, несколько превышающей Ас1, при этом образуется А и сохраняется некоторое количество вторичного Fe3С. После охлаждения структура стали состоит из М и нерастворенных частиц карбидов, обладающих высокой твердостью. Режущие инструменты, а также детали машин небольших размеров чаще нагревают в расплавленных солях, чтобы исключить обезуглероживание поверхностного слоя. Охлаждающие среды для закалки. Охлаждение при закалке должно обеспечивать необходимую прокаливаемость и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях. Скорость охлаждения выше критической скорости Vк. закалки должна быть в интервале температур Аr1…Мн для подавления распада переохлажденного А-та в области перлитного и промежуточного превращений и замедленного охлаждения в интервале температур мартенситного превращения Мн…Мк. Высокая скорость охлаждения в М-м интервале температур нежелательна, так как ведет к резкому увеличению уровня остаточных напряжений и даже к образованию трещин. Для регулирования скорости охлаждения закаливаемой заготовки применяют различные среды: воду, водные растворы солей и щелочей, масло и даже воздух. Кроме того, часто используют их подогрев, что снижает скорость охлаждения. При закалке углеродистой и некоторых низколегированных сталей, имеющих малую устойчивость переохлажденного А-та, применяют воду и водные растворы NaCl и NaOH. Для закалки крупных поковок, железнодорожных колес, рельсов и т.д. применяют водовоздушные среды – подача смеси воды и воздуха на закаливаемый участок детали через форсунки (спрейеры). Ряд высоколегированных сталей с повышенной устойчивостью переохлажденного А-та закаливается на мартенсит (М) даже при охлаждении на воздухе.

Закаливаемость и прокаливаемость стали Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Чем больше в М-те углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50%М+50%Т(роостита)). Для закалки существенное значение имеет скорость охлаждения в интервале температур, где А менее всего устойчив (650…5500С). Этот интервал при закалке надо пройти быстро. Важное значение имеет скорость охлаждения и в интервале температур 300…2000С, когда во многих сталях происходит образование М. В этом районе температур требуется медленное охлаждение во избежание возникновения напряжений и закалочных трещин. Существуют следующие способы закалки. Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т.д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей. При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду, а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали. При ступенчатой закалке нагретая деталь охлаждается в среде при t=230…2500C (например, в горячем масле, расплавленной соли и др.), а затем после небольшой выдержки охлаждается на воздухе. Изотермическая закалка производится так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад А-та с образованием бейнита (высокодисперсная смесь феррита и карбида железа). Закалка с обработкой холодом заключается в охлаждении закаленной стали, содержащей остаточный А-нит, до t -тур < 00С. Обычно эта t -ра – 70…-800С. Обработка холодом (жидкий азот) производится немедленно после закалки, после чего весь остаточный А переходит в мартенсит (М). Применяется для высокоуглеродистых сталей (С>0,6%) и специальных сталей (инструментальных, шарикоподшипниковых и др.).

Отпуск Отпуск заключается в нагреве закаленной стали до t<Ас1, выдержке при данной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термообоработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Основное превращение при отпуске – распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора Feα в виде мельчайших кристалликов карбида железа. Распад мартенсита завершается при температуре около 4000С, образовавшуюся феррито-цементитную высокодисперсную механическую смесь называют трооститом отпуска. При более высокой температуре нагрева происходит коагуляция кристаллов карбида железа, дисперсность феррито-цементитной смеси снижается и при t=500…6500С образуется сорбит отпуска. Помимо описанных превращений в интервале температур 200…3000С происходит распад остаточного А с образованием отпущенного мартенсита. В зависимости от температуры нагрева различают 3 вида отпуска: Низкий отпуск производится при 150…1800С (для легированных сталей – до 2500С) – отпуск на отпущенный М. Его применяют после закалки инструментов, цементованных и цианированных изделий, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается. Средний отпуск (отпуск на троостит) происходит при нагреве до t=350…4500С (иногда до 5000С). При этом снижается твердость. Рекомендуется для пружин и рессор. Высокий отпуск (отпуск на сорбит) производится при t=500…6500С. Применяют в машиностроении для изделий из конструкционной стали с целью обеспечения достаточной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называется улучшением. Эту операцию применяют для среднеуглеродистых (0,3…0,5% С) сталей. Дефекты закалки: недогрев, перегрев, пережог, обезуглероживание, коробление, трещины и др. Недогрев – нагрев стали ниже критической точки. Исправление: сталь подвергают отжигу, затем проводят закалку в соответствии с технологическими рекомендациями. Перегрев – нагрев стали до температуры, намного превышающей критическую. Исправление: отжиг с последующей закалкой. Пережог – значительный перегрев стали перед закалкой. При этом сталь становится очень хрупкой. Неисправимый (брак). Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Чтобы избежать этих дефектов, нагрев надо вести в специальных печах с защитной (контролируемой) атмосферой, нейтральной по отношению к стали. Закалка стали сопровождается увеличением ее объема, что приводит к значительным внутренним напряжениям, которые являются причиной образования трещин и коробления.

Трещины – неисправимый дефект, а коробления можно устранить последующей рихтовкой или правкой.

Поверхностная закалка Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Нагрев поверхности детали производится до t<Ас3 с последующим быстрым охлаждением. Газопламенная закалка заключается в нагреве поверхности стальных изделий ацетилено-кислородным пламенем, температура которого составляет 2400…31500С; при этом поверхность изделия быстро нагревается до температуры закалки, а сердцевина не успевает нагреться. Быстрое охлаждение обеспечивает закалку поверхностного слоя. Толщина закаленного слоя 2…4 мм, твердость достигает 50…56 HRC. Газопламенную обработку применяют в мелкосерийном и единичном производстве. Недостаток: неравномерность нагрева стали с поверхности и структурная неоднородность. Последняя состоит как бы из 3-х слоев: первый слой нагрет выше температуры Ас3 и после закалки его структура - мартенсит; второй слой нагрет ниже температуры Ас3, но выше Ас1, получается структура неполной закалки (М+Ф), наконец, третий слой нагрет ниже температуры Ас1, в нем сохраняется исходная структура. Индукционный нагрев токами высокой частоты (ТВЧ) наиболее распространенный производительный и прогрессивный метод. Этим способом закаливают такие детали, как зубчатые колеса электровозов и тепловозов, шейки коленчатых валов, валики рессорного подвешивания, торцы рельсов и др. Преимуществом этого метода является возможность автоматизации процесса, отсутствие выгорания углерода и других элементов, а также окисления поверхности изделия. Сущность способа состоит в том, что под действием ЭДС в металле возникают электрические вихревые токи (токи Фуко), которые нагревают металл до нужной температуры. Твердость поверхностного слоя при нагреве ТВЧ несколько выше, чем твердость, получаемая при обычной закалке. Закалку с использованием ТВЧ применяют для сталей с содержанием углерода 0,4…0,5% [которые получают твердость (55…60 HRCэ)]. Лазерная закалка. В качестве источника нагрева применяют лазер. Использование лазеров непрерывного излучения обеспечивает высокую производительность, равномерность упрочнения и позволяет обрабатывать любой профиль поверхности со скоростью 100…10000 мм/мин. Толщина упрочненного слоя – 0,3…1,0 мм (для гильзы цилиндра двигателя тепловоза, изготавливаемой из серого чугуна).

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 859; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.135.224 (0.036 с.) |