Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание конструкции компрессораСтр 1 из 3Следующая ⇒

СОДЕРЖАНИЕ Введение. 3 1 Описание конструкции компрессора. 6 2 Исходные данные. 8 3 Предварительный термодинамический расчет компрессора. 9 3.1 Расчет теплофизических свойств сжимаемого газа. 9 3.2 Определение числа ступеней компрессора. 10 3.3 Определение величин депрессий. 10 3.4 Расчет параметров сжимаемого газа в ступени компрессора. 10 3.5 Определение размеров и выбор базы компрессора. 12 4 Выбор клапанов. 14 4.1 Расчет потерь энергии в клапанах. 14 4.2 Выбор клапанов. 16 5 Поверочный термодинамический расчет. 18 5.1 Перерасчет производительностей ступеней. 18 5.2 Определение мощности компрессора, подбор электродвигателя двигателя 19 6 Динамический расчет и уравновешивание компрессора. 22 6.1 Определение движущихся масс компрессора. 22 6.2 Расчет маховика. 24 7 прочностные расчеты.. 26 7.1 Расчет на прочность стенки цилиндров. 26 7.2 Расчет шатунного болта. 26 7.3 Расчет поршневого пальца. 27 7.4 Расчет на прочность стенок поршня. 29 7.5 Расчет уплотнительного кольца. 30 7.6 Расчет коленчатого вала. 31 7.7 Поверочный расчет коренных подшипников. 33 7.8 Расчет системы смазки механизма движения. 34 Список литературы.. 36

Введение

Компрессор (от лат. compressio — сжатие) — устройство для приема, сжатия и подачи газов под давлением (воздуха, промышленных газов, паров хладагента и т. д.). Компрессорная установка — совокупность компрессора, привода и вспомогательного оборудования (масловлагоотделителей, дополнительных газовых фильтров, осушителя сжатого воздуха газоохладителя, отводчиков конденсата и т. д.). Система воздухоснабжения – совокупность компрессорного оборудования, машин и технических устройств, предназначенных для выработки сжатого воздуха и доставки его потребителям. Производительность компрессора – выражают отношением единиц объема газа приведенного к паспортным данным на устройство за единицу времени. При этом различают производительность на входе установки и на выходе. При малой разнице давлений эти величины практически равны, если компрессор имеет высокую степень сжатия, то выходная производительность может падать более чем в два раза в сравнении с входной производительностью при нулевой степени сжатия газа. На этом часто «играют» недобросовестные продавцы указывая при продаже входную производительность которая не удовлетворит потребности в сжатом воздухе.

Компрессорное оборудование широко применяется в различных отраслях народного хозяйства. Компрессоры составляют основу технологического оборудования химических производств, используются при добыче и переработке нефти, транспортируют природный газ по газопроводам, закачивают его в подземные хранилища, широко применяются в холодильной технике и технике разделения газов, во всех видах транспорта, подают сжатый воздух для привода пневматического оборудования и т. д. В промышленности используются различные типы компрессоров. Каждый тип имеет свои области рационального использования. Очень широко распространены поршневые компрессоры. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ – высоким коэффициентом полезного действия при средних и малых производительностях, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах и т. п. Поршневые компрессоры – это компрессоры общепромышленного назначения. Компрессоры этой группы применяются практически во всех отраслях промышленности. Они предназначены для подачи сжатого воздуха в качестве источника энергии для других производственных процессов. Сжатый воздух может использоваться, например, для привода пневматических машин и оборудования, для транспортировки сыпучих продуктов, для приводов систем автоматики и т.д. В машиностроении, горнодобывающей, угольной, пищевой и других отраслях промышленности используются компрессоры для сжатия воздуха, который служит энергоносителем для привода всевозможных машин и инструментов, облегчающих труд человека, т.е. для механизации трудоемких процессов. В этом случае компрессоры также устанавливают в отдельных помещениях, называемых компрессорными станциями, и централизованно подают сжатый воздух в цехи предприятия. В современном машиностроительном предприятии до 30 % всей расходуемой мощности идет на выработку сжатого воздуха. В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов. Способ передачи энергии является основой классификации компрессоров по принципу действия.

По принципу действия все многообразие компрессорных машин можно подразделить на объемные, динамические и струйные. В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем из-за перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется с полостью низкого и высокого давления газа, а некоторое время отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным компрессорам относятся все виды поршневых, винтовых и роторных машин. В динамических или турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим компрессорам относятся центробежные, диагональные, осевые и вихревые машины.

Описание конструкции компрессора

Воздух по трубопроводу поступает в заборное устройство, откуда с начальным давлением равным 0,11 МПа поступает в цилиндры, сжимается в них до давления 0,45 МПа. Из компрессора воздух подается в сеть потребителя. Корпус компрессора представляет собой стандартную базу – отливка из чугуна совместно с фланцами. Рама компрессора представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все основные узлы машины. Коленчатый вал – стальной штампованный, имеет одно колено, к которому присоединяются два шатуна. Вал установлен на двух роликовых подшипниках. На щеках коленчатого вала укреплены чугунные противовесы, для уравновешивания сил инерции вращающихся масс и сил инерции первого порядка возвратно-поступательно движущихся масс. Спиральная шестерня, установленная на одном конце коленчатого вала, передает вращение масляному насосу. На другой, консольный конец вала насажен ротор электродвигателя. При размещенни в торцевых крышках цилиндра клапанов с увеличенный проходным сечением достигаются небольшие скорости газа и минимальные газодинамические потери в этих клапанах. Шатуны – стальные, штампованные со стержнем двутаврового сечения. Нижние головки шатунов – разъемные с вкладышами, залитыми баббитом. Крышка нижней головки шатуна соединена с телом шатуна двумя шатунными болтами из термически обработанной хромоникилевой стали. Между крышкой и телом шатуна устанавливают набор прокладок разной толщины. По мере износа вкладыши подтягивают, вынимая из набора прокладки соответственной толщины. Клапаны – кольцевые типа КТ, т.к. сжимаемая среда – воздух: не ядовит, не взрывоопасен, не горюч.

Охлаждение компрессора водяное. Описанная конструкция имеет ряд преимуществ и заслуживает внимания при разработке новых компрессоров данного типа.

Исходные данные

Производительность по условиям всасывания Сжимаемая среда – воздух; Давление всасывания – Давление нагнетания – Температура всасывания – Вид действия – простой; Охлаждение – водяное.

3 Предварительный термодинамический

Расчет проводится с целью выбора оптимальной схемы и базы компрессора в зависимости от назначения, параметров сжимаемого газа.

Выбор клапанов Выбор клапанов Клапаны представляют собой перекрывающие органы в газовом тракте цилиндров поршневого компрессора, состоящие из запорных элементов, помещенных между седлом и ограничителем подъема. Клапаны должны обеспечивать: герметичность в закрытом состоянии, минимальное сопротивление протеканию газов, малый объем мертвого пространства, своевременность открытия и закрытия. Для этого необходимо, чтобы массы подвижных частей клапанов были возможно меньшими, усилие пружины оптимальным, а газодинамика наиболее совершенной. Вместе с тем клапаны должны быть взаимозаменяемы и долговечны. Клапаны являются наиболее ответственным элементом компрессора, определяющим надежность и экономичность их работы. Поэтому при проектировании компрессора особое внимание уделяется выбору рационального типа клапанов и определению их параметров. Выбор клапанов производиться по таблице (Ш2.) [8, стр.42], в зависимости от величины Фэкв.. Выбираем кольцевой клапан. Кольцевой клапан состоит из седла с концентрическими кольцами для прохода газа, соединенными радиальными перемычками, кольцевых пластин перекрывающих эти каналы и ограничителя подъема пластин, который также имеет концентрические каналы, сдвинутые относительно каналов седла по диаметру клапана. В ограничителе подъема расположенные пружины, прижимающие пластины к седлу и закрывающие клапан. Весь клапан стянут шпилькой, расположенной в центре. В ограничителе выполнены бурты для направления пластины при ее движении. Для предотвращения поворота деталей друг относительно друга имеется фиксирующий штифт. С увеличением быстроходности компрессоров возрастают ударные нагрузки в клапанах. При этом, с одной стороны, чаще наступает разрушение пластин, с другой – пластина, ударившись об ограничитель, отскакивает от него и некоторое время совершает колебательные движения между седлом и ограничителем, мешая тем самым проходу газа в клапане. Для смягчения силы удара кольцевые клапаны делают сдвоенными, причем верхнее кольцо находиться со стороны ограничителя, является демпфирующим. Кольцевые клапаны просты в изготовлении, обладают высокой плотностью, сравнительно малым мертвым пространством, позволяют использовать простое устройство для изменения производительности компрессора отжима пластин.

Условное обозначение клапана: ВКТ/НКТ «1»-«2» «3» • В – всасывающий клапан • Н – нагнетательный клапан • К - кольцевой с запорным органом в виде кольца • Т – точечные пружины • «1» – посадочный диаметр, мм • «2» – допустимая разность давления, МПа • «3» - буквы и цифры указывают конкретные конструктивные изменения

Рисунок 4 – Клапан кольцевой Таблица 4 - Основные характеристики и размеры клапанов компрессора:

Расчет маховика.

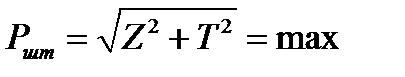

Силовые диаграммы строим по данным расчета на ЭВМ (приложение А). Усилие на шатунную шейку вала определяем по формуле

Расчет массы маховика ведем по диаграмме суммарных тангенциальных сил от угла поворота коленчатого вала. Требуемый момент инерции маховика

где

здесь

где

ПРОЧНОСТНЫЕ РАСЧЕТЫ Расчет шатунного болта

Шатунные болты проверяются на разрыв от максимальной силы инерции Разрывное напряжение

где

Усилие от силы инерции шатуна:

где

Сила затяжки шатунного болта должна контролироваться и ее следует выбирать равной:

Для болтов стали 40Х:

Запас прочности Расчет поршневого пальца Рассчитывается на изгиб как двухопорная балка с равномерным распределением нагрузки по длине вкладыша верхней головки шатуна а также на срез.

Момент сопротивления изгибу в среднем сечении пальца

где

Максимальный изгибающий момент в среднем сечении пальца:

где

l=0,8D=0,8∙0,165=0,13м – условная длина пальца.

Рисунок 9 – Распределение сил на палец.

Напряжение изгиба в опасном сечении пальца:

Допустимое значение для стали 20Х составляет

Напряжение среза межу бобышкой и верхней головкой шатуна

Допустимое значение для стали 20Х составляет

7.4 Расчет на прочность стенок поршня Стенки поршня расчитываються на изгиб от давления газа при нагнетании по следующим зависимости:

где Р – давление нагнетания;

S=0,08D=0,08∙0,165=0,013м – толшина днища поршня. Рисунок 7.2. Схема нагружения поршня

Расчет коленчатого вала

Рисунок 7.3 - Расчетная схема коленвала

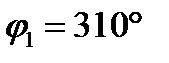

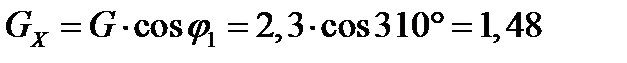

Вал рассчитывается как балка опирающаяся в двух точках А и В (в середине коренных подшипников), нагруженная крутящим моментом Mкр и сосредоточенными силами: 1) радиальными Z1 и Z2 и тангенциальными T1 и T2; 2) силами инерции противовесов 3) силами инерции от вращающихся масс Угол поворота коленчатого вала Следовательно, для 1-го ряда принимаем Составляющие веса маховика Крутящий момент

Определим реакции опор

Максимальный изгибающий момент будет посредине шатунной шейки

Момент сопротивления шатунной шейки изгибу

Изгибное напряжение в шатунной шейке

Момент сопротивления кручению

Результирующие напряжения в опасном сечении шатунной шейки

где

Результирующее напряжение в сечении

Условие прочности выполняется.

Список литературы

1. Методические указания к курсовому проекту "Термодинамический и динамический расчёт поршневых компрессоров" по курсу объёмные компрессоры".– Сумы, СумГУ, 1995. 2. Фотин Б.С. Поршневые компрессоры: Учеб. Пособие для студентов вузов, обучающихся по специальности "Холодильные и компрессорные машины и установки".– Л.: Машиностроение, 1987.– 372 с., ил. 3. Френкель М. И. Поршневые компрессоры.– 3 изд. перераб. и дополн.– Л.: Машиностроение, 1969.– 744 с. 4. Шейнблит А.Е. Курсовое проектирование деталей машин.– М.: Высшая школа, 1991.– 430 с. 5. Справочник по энергетическим машинам: 62 т/ Под общ. ред. И.П. Копылова и В.К. Клокова.– М.: Энергоиздат, 1988.– 456 с. 6. Пластинин П.И. Поршневые компрессоры. Том 1 Теория и расчёт – 3-е изд., доп. –М.: КолосС, 2006. – 456с.

СОДЕРЖАНИЕ Введение. 3 1 Описание конструкции компрессора. 6 2 Исходные данные. 8 3 Предварительный термодинамический расчет компрессора. 9 3.1 Расчет теплофизических свойств сжимаемого газа. 9 3.2 Определение числа ступеней компрессора. 10 3.3 Определение величин депрессий. 10 3.4 Расчет параметров сжимаемого газа в ступени компрессора. 10 3.5 Определение размеров и выбор базы компрессора. 12 4 Выбор клапанов. 14 4.1 Расчет потерь энергии в клапанах. 14 4.2 Выбор клапанов. 16 5 Поверочный термодинамический расчет. 18 5.1 Перерасчет производительностей ступеней. 18 5.2 Определение мощности компрессора, подбор электродвигателя двигателя 19 6 Динамический расчет и уравновешивание компрессора. 22 6.1 Определение движущихся масс компрессора. 22 6.2 Расчет маховика. 24 7 прочностные расчеты.. 26 7.1 Расчет на прочность стенки цилиндров. 26 7.2 Расчет шатунного болта. 26 7.3 Расчет поршневого пальца. 27 7.4 Расчет на прочность стенок поршня. 29 7.5 Расчет уплотнительного кольца. 30 7.6 Расчет коленчатого вала. 31 7.7 Поверочный расчет коренных подшипников. 33 7.8 Расчет системы смазки механизма движения. 34 Список литературы.. 36

Введение

Компрессор (от лат. compressio — сжатие) — устройство для приема, сжатия и подачи газов под давлением (воздуха, промышленных газов, паров хладагента и т. д.). Компрессорная установка — совокупность компрессора, привода и вспомогательного оборудования (масловлагоотделителей, дополнительных газовых фильтров, осушителя сжатого воздуха газоохладителя, отводчиков конденсата и т. д.). Система воздухоснабжения – совокупность компрессорного оборудования, машин и технических устройств, предназначенных для выработки сжатого воздуха и доставки его потребителям. Производительность компрессора – выражают отношением единиц объема газа приведенного к паспортным данным на устройство за единицу времени. При этом различают производительность на входе установки и на выходе. При малой разнице давлений эти величины практически равны, если компрессор имеет высокую степень сжатия, то выходная производительность может падать более чем в два раза в сравнении с входной производительностью при нулевой степени сжатия газа. На этом часто «играют» недобросовестные продавцы указывая при продаже входную производительность которая не удовлетворит потребности в сжатом воздухе. Компрессорное оборудование широко применяется в различных отраслях народного хозяйства. Компрессоры составляют основу технологического оборудования химических производств, используются при добыче и переработке нефти, транспортируют природный газ по газопроводам, закачивают его в подземные хранилища, широко применяются в холодильной технике и технике разделения газов, во всех видах транспорта, подают сжатый воздух для привода пневматического оборудования и т. д. В промышленности используются различные типы компрессоров. Каждый тип имеет свои области рационального использования. Очень широко распространены поршневые компрессоры. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ – высоким коэффициентом полезного действия при средних и малых производительностях, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах и т. п. Поршневые компрессоры – это компрессоры общепромышленного назначения. Компрессоры этой группы применяются практически во всех отраслях промышленности. Они предназначены для подачи сжатого воздуха в качестве источника энергии для других производственных процессов. Сжатый воздух может использоваться, например, для привода пневматических машин и оборудования, для транспортировки сыпучих продуктов, для приводов систем автоматики и т.д. В машиностроении, горнодобывающей, угольной, пищевой и других отраслях промышленности используются компрессоры для сжатия воздуха, который служит энергоносителем для привода всевозможных машин и инструментов, облегчающих труд человека, т.е. для механизации трудоемких процессов. В этом случае компрессоры также устанавливают в отдельных помещениях, называемых компрессорными станциями, и централизованно подают сжатый воздух в цехи предприятия. В современном машиностроительном предприятии до 30 % всей расходуемой мощности идет на выработку сжатого воздуха. В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов. Способ передачи энергии является основой классификации компрессоров по принципу действия. По принципу действия все многообразие компрессорных машин можно подразделить на объемные, динамические и струйные. В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем из-за перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется с полостью низкого и высокого давления газа, а некоторое время отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным компрессорам относятся все виды поршневых, винтовых и роторных машин. В динамических или турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим компрессорам относятся центробежные, диагональные, осевые и вихревые машины.

Описание конструкции компрессора

Воздух по трубопроводу поступает в заборное устройство, откуда с начальным давлением равным 0,11 МПа поступает в цилиндры, сжимается в них до давления 0,45 МПа. Из компрессора воздух подается в сеть потребителя. Корпус компрессора представляет собой стандартную базу – отливка из чугуна совместно с фланцами. Рама компрессора представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все основные узлы машины. Коленчатый вал – стальной штампованный, имеет одно колено, к которому присоединяются два шатуна. Вал установлен на двух роликовых подшипниках. На щеках коленчатого вала укреплены чугунные противовесы, для уравновешивания сил инерции вращающихся масс и сил инерции первого порядка возвратно-поступательно движущихся масс. Спиральная шестерня, установленная на одном конце коленчатого вала, передает вращение масляному насосу. На другой, консольный конец вала насажен ротор электродвигателя. При размещенни в торцевых крышках цилиндра клапанов с увеличенный проходным сечением достигаются небольшие скорости газа и минимальные газодинамические потери в этих клапанах. Шатуны – стальные, штампованные со стержнем двутаврового сечения. Нижние головки шатунов – разъемные с вкладышами, залитыми баббитом. Крышка нижней головки шатуна соединена с телом шатуна двумя шатунными болтами из термически обработанной хромоникилевой стали. Между крышкой и телом шатуна устанавливают набор прокладок разной толщины. По мере износа вкладыши подтягивают, вынимая из набора прокладки соответственной толщины. Клапаны – кольцевые типа КТ, т.к. сжимаемая среда – воздух: не ядовит, не взрывоопасен, не горюч. Охлаждение компрессора водяное. Описанная конструкция имеет ряд преимуществ и заслуживает внимания при разработке новых компрессоров данного типа.

Исходные данные

Производительность по условиям всасывания Сжимаемая среда – воздух; Давление всасывания – Давление нагнетания – Температура всасывания – Вид действия – простой; Охлаждение – водяное.

3 Предварительный термодинамический

Расчет проводится с целью выбора оптимальной схемы и базы компрессора в зависимости от назначения, параметров сжимаемого газа.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1008; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.188.16 (0.169 с.) |

;

; ;

; ;

; ;

;

– результаты динамического расчета.

– результаты динамического расчета. ,

, – абсолютное значение изменения энергии маховика за один оборот вала

– абсолютное значение изменения энергии маховика за один оборот вала ,

, – площадь, наибольшей из площадок, ограниченных

– площадь, наибольшей из площадок, ограниченных  и кривой

и кривой  ,

,  ;

; – масштаб тангенциальных усилий,

– масштаб тангенциальных усилий,  ;

; – масштаб угла,

– масштаб угла,

;

; – степень неравномерности вращения. Для привода от асинхронного двигателя

– степень неравномерности вращения. Для привода от асинхронного двигателя  , тогда

, тогда ,

,

поршня и шатуна и усилия затяжки

поршня и шатуна и усилия затяжки  .

. равно:

равно: ,

, – число болтов;

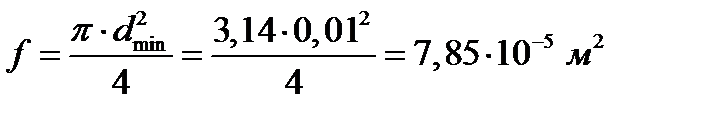

– число болтов; – наименьшая площадь сечения

– наименьшая площадь сечения  ,

, – масса вращающейся части шатуна без крышки,

– масса вращающейся части шатуна без крышки, – радиус кривошипа.

– радиус кривошипа. – угловая скорость вращения вала.

– угловая скорость вращения вала.

– из динамического расчета.

– из динамического расчета.

.

. – предел текучести.

– предел текучести. .

.

- наружный диаметр пальца;

- наружный диаметр пальца; - внутренний диаметр пальца;

- внутренний диаметр пальца;

.

. - газовая сила.

- газовая сила. .

. – соответствующие отрезки (рис.9).

– соответствующие отрезки (рис.9).

.

. .

.

- условие прочности выполняется.

- условие прочности выполняется.

.

. - условие прочности выполняется.

- условие прочности выполняется.

- Радиус поршня;

- Радиус поршня;

выбирается по результатам динамического расчета, при котором

выбирается по результатам динамического расчета, при котором  . Получаем

. Получаем  .

. ,

,  МН,

МН,  МН;

МН; ,

,  МН,

МН,  МН;

МН; кН;

кН;  кН.

кН. МН∙м.

МН∙м.

.

. .

. .

. .

. .

. .

. - касательное напряжение в опасном сечении шатунной шейки.

- касательное напряжение в опасном сечении шатунной шейки.

<

<