Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для приготовления бурового раствора (БР)Стр 1 из 2Следующая ⇒

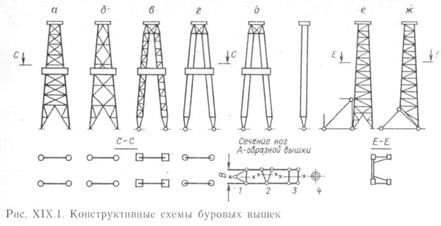

Вышка Параметры подбора: · допустимая нагрузка, кН (1000 – 5000), · высота, м (40 – 45 – 53), · оснастка талевой системы 4х5 – 7х8), · размеры нижней базы, м (мачтовые 6,2 – 10; башенные 8 -8, 8 – 11), · способ расстановки свечей: ручной, механизированный.

Вертлюг

· Номинальная грузоподъемность, МН (0,5 – 3,0), · мах скорость вращения ствола вертлюга, об/с (1,66 – 5), · мах давление прокачиваемой жидкости, МП/м2 (15 -32), · диаметр проходного отверстия, мм (75 – 100),

Предназначен для удержания вращающейся бурильной колонны на весу и подачи в нее промывочной жидкости. Устройство: состоит из корпуса, вращающегося на подшипниках ствола, гусака для подсоединения бурового шланга, серьги для подвески вертлюга к крюку. Принцип работы: вращающийся в корпусе на роликовых подшипниках ствол вертлюга вместе с корпусом удерживает на весу вращающуюся бурильную колонну; в нижней части ствол герметично соединен с рабочей трубой, в верхней - через сальниковое устройство с гусаком, к которому подсоединяется буровой шланг; промывочная жидкость из бурового шланга подается в гусак и проходит через вращающийся ствол в рабочую трубу, далее в бурильную колонну и к долоту при роторном бурении, или через гидравлический забойный двигатель к долоту при бурении гидравлическим забойным двигателем. При этом вертлюг в процессе бурения может совершать вместе с БК возвратно-поступательное движение. Основные параметры выбора: допустимая статическая нагрузка (постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при не вращающемся стволе); максимальное давление прокачиваемой ПЖ (определяется исходя из режима промывки скважины и должно быть не меньше наибольшего давления используемого при бурении насоса); диаметр проходного отверстия ствола обычно принимается равным 75 мм; частота вращения ствола вертлюга (совпадает с частотой вращения ротора и изменяется в пределах 15-250 об/мин); высота штропа (должна быть достаточной для соединения вертлюга с крюком). Буровой шланг Параметры подбора: · давление МН/м2 (3, 15, 20, 30), для больших давлений выпускаются металлические, шарнирно соединяющиеся.

Стояк крепления бурового шланга

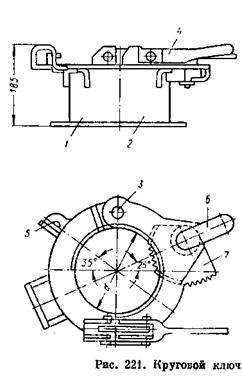

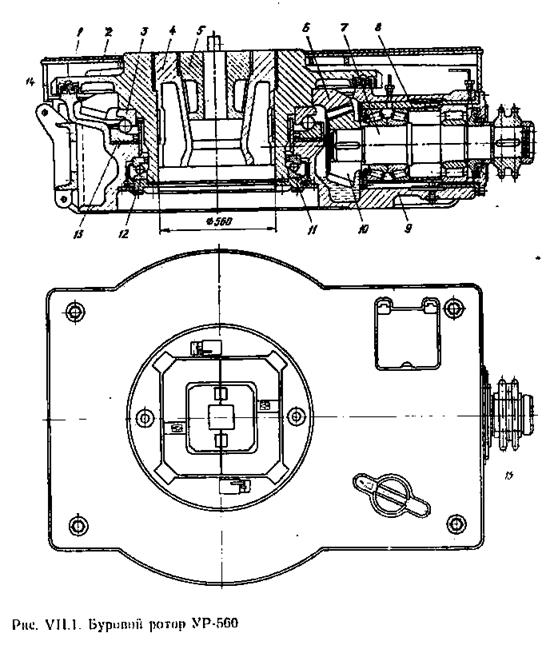

3. Автоматический буровой ключ Ротор Параметры подбора: · наибольшая статическая нагрузка, МН 0,75 – 3,2), · наибольшая мощность, кВт (246,2 – 404,25), · наибольшая скорость вращения стола, об/с 2,8 – 5,3), · проходное отверстие в столе, мм (450 – 760),

Ротор Предназначен для передачи крутящего момента к долоту через поступательно движущуюся БК, удержания на весу БК или ОК при наращивании, а также восприятия реактивного момента при бурении забойным двигателем. Устройство: состоит из станины, стола, быстроходного вала, зубчатых конических колеса и шестерни. Принцип работы: от силового привода крутящий момент передается на быстроходный вал ротора и посредством конической шестерни на зубчатое коническое колесо, жестко соединенное со столом ротора, вследствие чего стол ротора вращается, передавая крутящий момент к рабочей трубе, зафиксированной в столе при помощи клиньев. Параметры выбора: необходимо, чтобы диаметр отверстия в столе ротора при бурении под направление был достаточным для прохождения долота и ОК при спуске:

Где

Проходное отверстие вкладышей стола ротора должно быть достаточным для прохода БК при СПО. Исходя из наибольших диаметров бурильных замков (ЗШ-203) и УБТ, отверстие вкладышей стола ротора всех типоразмеров принято равным 225 мм. Допустимая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой ОК, применяемой в заданном интервале глубин бурения. Паспортное значение допускаемой статической нагрузки на стол ротора обычно совпадает с величиной допускаемой нагрузки на крюке применяемой буровой установки. Наряду с этим допускаемая статическая нагрузка не ложна превышать статической грузоподъемности подшипника основной опоры стола ротора:

где Gmax – масса наиболее тяжелой колонны ОТ, применяемой в заданном интервале бурения; Р – допускаемая статическая нагрузка на стол ротора;

С0 – статическая грузоподъемность подшипника основной опоры стола ротора.

Частота вращения стола ротора выбирается в соответствии с технологией бурения скважины. Наибольшая частота вращения стола ротора ограничивается критической частотой вращения буровых долот: nmax ≤ 250 об/мин. Мощность ротора: должна быть достаточной для вращения БК, долота и разрушения забоя скважины:

где Nхн – мощность на холостое вращение БК; Nд – мощность на вращение долота и разрушение забоя; η - к.п.д., учитывающий потери в трущихся деталях ротора.

где с – коэффициент, зависящий от искривления скважины: для вертикальных скважин с = 1,7 • 10-9 , при угле искривления 6-9° с = 30,8• 10-9, при угле искривления 26-35° с = (47,5 ÷ 52,2) • 10-9; ρж – плотность промывочной жидкости (ρж = 0,2 lg L + 1,25); L – глубина скважины; g – ускорение свободного падения; d – наружный диаметр БК; l - длина БК; n – частота вращения, об/мин.

Мощность для вращения долота и разрушения забоя:

где μ0 – коэффициент сопротивления долота (для алмазного долота μ0 = 0,2-0,4; для твердосплавных и режущего типа μ0 = 0,4-0,8; для шарошечных долот μ0 = 0,2-0,4); Р – осевая нагрузка на долото; n – частота вращения долота, с-1; Rcp – средний радиус долота (Rcp = Дд /3).

Максимальный вращающий момент:

где N – мощность ротора, кВт; η – к.л.д. ротора; nмin – минимальная частота вращения, об/мин. Лебедка Предназначена для спуско-подъема и удержания на весу БК, ОК и другого инструмента при бурении и креплении скважины. Устройство: включает коробку передач, регулятор подачи долота, барабан, трансмиссию ротора. Принцип работы: от силового привода крутящий момент передается к коробке передач лебедки, оттуда на редуктор регулятора подачи долота, барабан лебедки и трансмиссию ротора. Вращение барабана посредством талевой системы преобразуется в возвратно-поступательное движение крюкоблока вместе с подвешенным на нем грузе. Параметры выбора: мощность, скорость подъема, тяговое усилие, длина и диаметр барабана. Мощность лебедки определяется полезной мощностью на ее барабане:

где Gб.к. – вес БК; GТ – вес подвижных частей талевого механизма;

Мощность лебедки уточняется после выбора двигателя и силовых передач ее привода:

где Nдв - мощность, получаемая от вала двигателя; ηТр – к.п.д. трансмиссии (от вала двигателя до барабана лебедки).

Минимальная скорость подъема (скорость движения крюка): Практикой установлена, что минимальная скорость крюка равна Максимальную скорость подъема выбирают с учетом кратности оснастки iТс (iТс =2n, где n – количество шкивов в талевом блоке ): Для талевой системы с кратностью оснастки Для талевой системы с кратностью оснастки Диаметр барабана лебедки Dб:

Длина барабана лебедки выбирается с таким расчетом, чтобы при заданном его диаметре обеспечить навивку каната в 3-4 слоя.

Параметры подбора: · номинальная грузоподъемность, МН (0,5 – 2), · допустимое натяжение каната, МН (0,075 – 0,245), · диаметр талевого каната, мм (24 – 35), · число скоростей подъема (4 – 6), · число скоростей передач ротору (2 – 4), · скорость подъема при оснастке 5х6, м/с

- мах 1,465 – 1,97, - мin 0,13 – 0,354. · скорость вращения стола ротора, об/мин - min – - max 187 – 260,

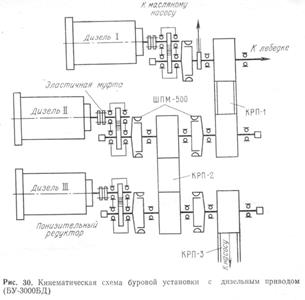

Параметры подбора: В качестве силовых приводов применяются: · Дизельный привод (состоит из нескольких дизельных блоков): - ном мощность, кВт (220-625), - скорость вращения, об/с (25-27).

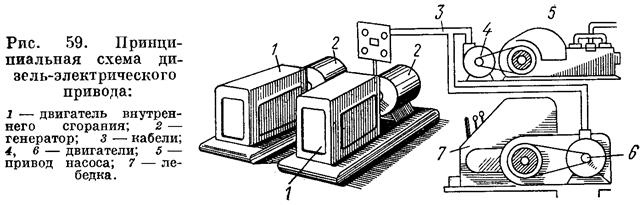

· Дизель-электрический привод:

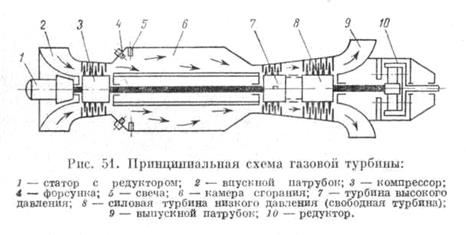

· Газотурбинный привод

Буровой насос Параметры подбора: · гидравлическая мощность номинальная, кВт (238,9 – 632), · приводная мощность, кВт (316 - 845,3), · длина хода поршня, мм (300 – 450), · число цилиндров – 2, · диаметр цилиндровых втулок, мм (120 – 200), · производительность при коэфф наполнения 0,9, л/с (15 – 45), · 6.

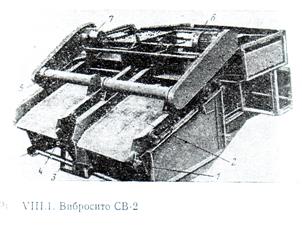

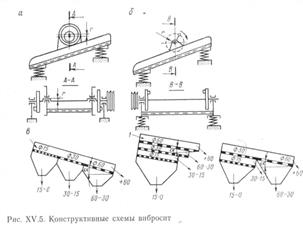

Очистка бурового раствора Вибросита: ВС-1, ВС-2: · минимальный размер полностью удаляемых частиц, мм (0,16), · max пропускная способность (м3/с) при размере ячеек 0,16х0,16 и промывке: - водой (0,038; 0,028), - утяжеленным раствором плотностью не ниже 1600 кг/м3 (-; 0,015), · число вибрирующих рам (1;1), · число сит (2; 2), · расположение сит (последовательное горизонтальное и наклонное; двухъярусное горизонтальное), · рабочая поверхность (в м2) при ширине сита 1000 и 1300 мм: - первого (верхнего) яруса (1,8/2,67; 1,4/2), - второго (нижнего) яруса (-: 1,4/2), · тип вибратора (инерционный), · частота вибраций, гц (18,9; 18,9), · амплитуда вибраций, мм (3,5; 4), · мощность электродвигателя, кВт (3; 4).

Гидроциклоны: ПГ-50, ИГ-45: · пропускная способность, л/с (50; 45), · давление на входе в гидроциклон, МПа (0,2-0,3; 0,2-0,3), · размер частиц плотностью 2500 кг/м3, удаляемых из БР, мм: - при 100 % извлечении (0,08; -), - при 90 % извлечении (-; 0,05), · диаметр гидроциклона, мм 150; 75), · число гидроциклонов (4; 16),

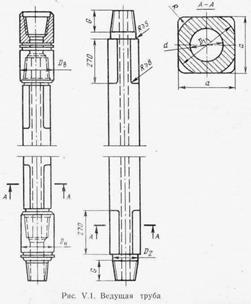

Рабочая труба · диаметр, мм (114, 140, 168), · сторона квадрата, мм (112, 140, 155), · диаметр канала, мм (74, 85, 100), · диаметр проточки под элеватор, мм (114, 141, 160), · длина трубы, м (13-2,5; 14+2,5; 4+2,5).

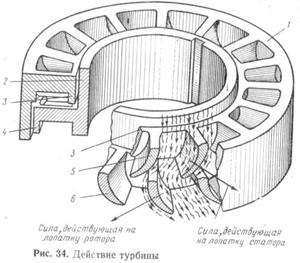

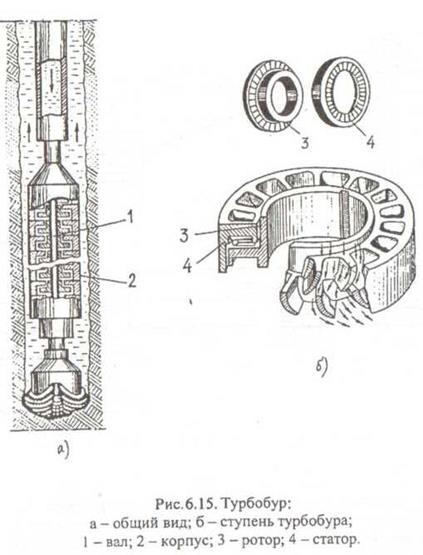

Турбобур Параметры подбора: · количество ступеней (120 – 340), · расход жидкости, л/с (7 – 55), · max мощность на валу турбины, кВт (22 – 235), · вращающий момент на валу при max мощности, кДж (0,2 – 3,6), · число оборотов вала в мин при max мощности, об/мин (355 – 865), · перепад давления на турбине при max мощности, МН/м2 (1,7 – 9,9).

Забойный винтовой двигатель Параметры подбора: · диаметр, мм (35 – 240), · длина, мм (1600 – 7940), · расход жидкости, л/с (0,8 – 1,0; 30 – 50), · частота вращения, об/мин (25-100; 180 – 220; 450), · перепад давления, МПа (3,5 – 12), · крутящий момент, кНм (0,02 – 14).

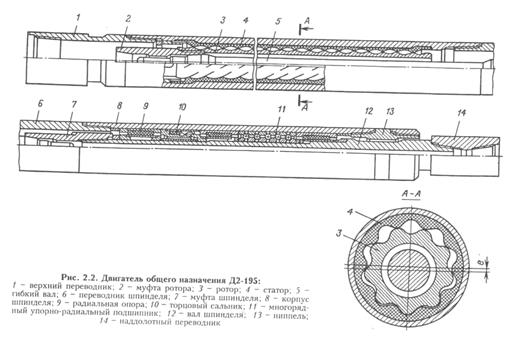

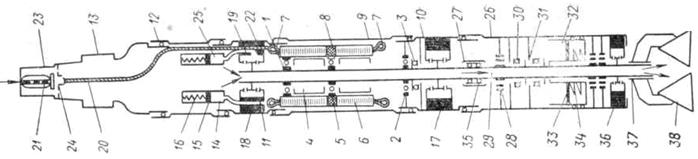

Электробур Параметры подбора: · диаметр, мм (170 – 255), · длина, мм (10400 – 13200), · мощность номинальная, кВт (65 – 230), · напряжение номинальное, В (1000 – 1650), · ток рабочий номинальный, А (83 – 160), · синхронное число оборотов, об/мин (600 – 1000), · вращающий момент номинальный, кДж (0.89 – 3,26), ·

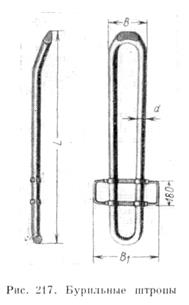

Штропы

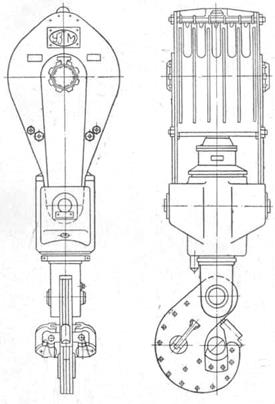

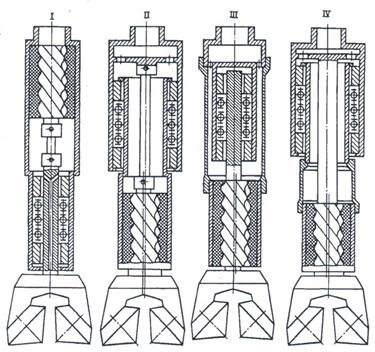

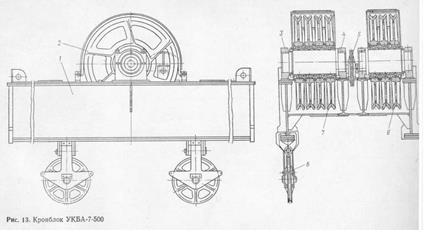

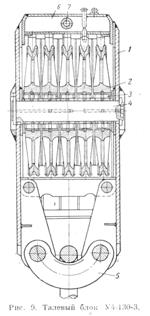

Талевая система Предназначена для подъема-спуска груза при СПО. Устройство: состоит из кронблока, талевого каната, талевого блока и крюка, последние два могут быть объедены в крюкоблок. Принцип работы: вес на крюке при помощи системы шкивов кронблока и талевого блока распределяется на рабочие струны талевого каната, вследствие чего усилие на ходовом (тяговом) конце каната, идущего к лебедке, соответственно уменьшается (схема IV). Таким образом, талевая система позволяет уменьшить усилие в канате от веса поднимаемого груза; за счет этого пропорционально увеличивается длина каната, наматываемого на барабан лебедки при подъеме груза на заданную высоту:

где F – усилие на ходовом конце каната; Q – груз на крюке; n - число рабочих шкивов талевого блока; η - к.п.д. талевой системы; L - длина каната, наматываемого на барабан лебедки; Н – высота подъема груза (схема I).

Нерабочий («мертвый») конец талевого каната обычно крепится при помощи специального механизма. В том случае, если «мертвый» конец каната крепится на блоке (схема III), усилие на рабочих струнах и ходовом конце каната уменьшается и определяется по формуле:

В зависимости от количества рабочих шкивов талевого блока определяется формула талевой оснастки: 4 х 5 (4 шкива на талевом блоке и 5 шкивов на кронблоке), 5 х 6 (пять шкивов на талевом блоке и шесть шкивов на кронблоке) и т.д.

Рис. Схемы подъема груза.

Схема II формула оснастки 1 х 2; Схема III формула оснастки (1+1) х 2; Схема IV формула оснастки 2 х 3. Параметры выбора: исходя из допустимой грузоподъемности грузоподъемного сооружения (вышки), тягового усилия лебедки и максимально возможного груза на крюке в процессе бурения скважины рассчитывается формула талевой системы, усилие на рабочем конце талевого каната и подбирается диаметр каната по разрывному усилию с учетом запаса прочности. Другие элементы талевой системы (кронблок, талевый блок, крюк) подбираются с учетом максимального груза на крюке, допустимой нагрузки и запаса прочности. Состоит из следующих элементов: · Кронблока, · Каната, · Талевого блока, · Крюка. Последних два могут быть объединены в крюко-блок. Кронблок Параметры подбора: a. номинальная грузоподъемность, МН (05 – 3,0), b. число канатных шкивов (3 – 7), c. диаметр шкива по дну канавки, мм (800 – 1390), d. диаметр канавки, обточенной под канат, мм (25 – 38)

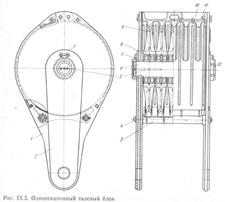

Талевый блок Параметры подбора: · · расположение шкивов: одноосное, 2-хосное, на 2-х осях соосное, · число канатных шкивов (4 – 6), · диаметр шкива по дну канавок, мм (800 – 1390), · диаметр каната, мм (28 – 38).

Крюк Параметры подбора: e. номинальная грузоподъемность, МН (0,75 – 2,25), f. допустимая кратковременная перегрузка, МН (1,0 – 3,2), g. конструкция: литой 3-х рогий, пластинчатый 3-х рогий, кованный 2-х рогий, h. диаметр зева для хомута вертлюга, мм (160 – 220), i. диаметр зева под штроп, мм (85 – 150), j. диаметр ствола, мм (95 – 150), k. количество канатных шкивов (4 -5), l. диаметр шкива по дну канавки, мм (800 – 1000).

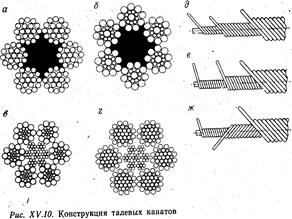

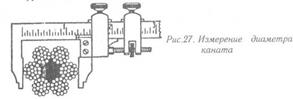

Талевый канат Параметры подбора: · диаметр, мм (25 – 38), · разрывное усилие, МН/м2 (401 – 1008,4),

Крюкоблок

Вертлюг силовой Ключи

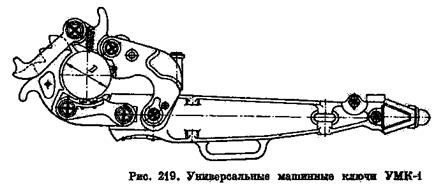

Ключ АКБ-3М и подвесной ключ ПБК-1 предназначены для свинчивания и развинчивания замковых соединений БК; пневматический клиновой захват ПКР-560 – для механизированного захвата и освобождения БТ. Формула ответа: Назначение, устройство, принцип работы, техническая характеристика (основные параметры), принцип подбора.

Вышка Параметры подбора: · допустимая нагрузка, кН (1000 – 5000), · высота, м (40 – 45 – 53), · оснастка талевой системы 4х5 – 7х8), · размеры нижней базы, м (мачтовые 6,2 – 10; башенные 8 -8, 8 – 11), · способ расстановки свечей: ручной, механизированный.

Вертлюг

· Номинальная грузоподъемность, МН (0,5 – 3,0), · мах скорость вращения ствола вертлюга, об/с (1,66 – 5), · мах давление прокачиваемой жидкости, МП/м2 (15 -32), · диаметр проходного отверстия, мм (75 – 100),

Предназначен для удержания вращающейся бурильной колонны на весу и подачи в нее промывочной жидкости. Устройство: состоит из корпуса, вращающегося на подшипниках ствола, гусака для подсоединения бурового шланга, серьги для подвески вертлюга к крюку. Принцип работы: вращающийся в корпусе на роликовых подшипниках ствол вертлюга вместе с корпусом удерживает на весу вращающуюся бурильную колонну; в нижней части ствол герметично соединен с рабочей трубой, в верхней - через сальниковое устройство с гусаком, к которому подсоединяется буровой шланг; промывочная жидкость из бурового шланга подается в гусак и проходит через вращающийся ствол в рабочую трубу, далее в бурильную колонну и к долоту при роторном бурении, или через гидравлический забойный двигатель к долоту при бурении гидравлическим забойным двигателем. При этом вертлюг в процессе бурения может совершать вместе с БК возвратно-поступательное движение. Основные параметры выбора: допустимая статическая нагрузка (постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при не вращающемся стволе); максимальное давление прокачиваемой ПЖ (определяется исходя из режима промывки скважины и должно быть не меньше наибольшего давления используемого при бурении насоса); диаметр проходного отверстия ствола обычно принимается равным 75 мм; частота вращения ствола вертлюга (совпадает с частотой вращения ротора и изменяется в пределах 15-250 об/мин); высота штропа (должна быть достаточной для соединения вертлюга с крюком). Буровой шланг Параметры подбора: · давление МН/м2 (3, 15, 20, 30), для больших давлений выпускаются металлические, шарнирно соединяющиеся.

Стояк крепления бурового шланга 3. Автоматический буровой ключ Ротор Параметры подбора: · наибольшая статическая нагрузка, МН 0,75 – 3,2), · наибольшая мощность, кВт (246,2 – 404,25), · наибольшая скорость вращения стола, об/с 2,8 – 5,3), · проходное отверстие в столе, мм (450 – 760),

Ротор Предназначен для передачи крутящего момента к долоту через поступательно движущуюся БК, удержания на весу БК или ОК при наращивании, а также восприятия реактивного момента при бурении забойным двигателем. Устройство: состоит из станины, стола, быстроходного вала, зубчатых конических колеса и шестерни. Принцип работы: от силового привода крутящий момент передается на быстроходный вал ротора и посредством конической шестерни на зубчатое коническое колесо, жестко соединенное со столом ротора, вследствие чего стол ротора вращается, передавая крутящий момент к рабочей трубе, зафиксированной в столе при помощи клиньев. Параметры выбора: необходимо, чтобы диаметр отверстия в столе ротора при бурении под направление был достаточным для прохождения долота и ОК при спуске:

Где

Проходное отверстие вкладышей стола ротора должно быть достаточным для прохода БК при СПО. Исходя из наибольших диаметров бурильных замков (ЗШ-203) и УБТ, отверстие вкладышей стола ротора всех типоразмеров принято равным 225 мм. Допустимая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой ОК, применяемой в заданном интервале глубин бурения. Паспортное значение допускаемой статической нагрузки на стол ротора обычно совпадает с величиной допускаемой нагрузки на крюке применяемой буровой установки. Наряду с этим допускаемая статическая нагрузка не ложна превышать статической грузоподъемности подшипника основной опоры стола ротора:

где Gmax – масса наиболее тяжелой колонны ОТ, применяемой в заданном интервале бурения; Р – допускаемая статическая нагрузка на стол ротора; С0 – статическая грузоподъемность подшипника основной опоры стола ротора.

Частота вращения стола ротора выбирается в соответствии с технологией бурения скважины. Наибольшая частота вращения стола ротора ограничивается критической частотой вращения буровых долот: nmax ≤ 250 об/мин. Мощность ротора: должна быть достаточной для вращения БК, долота и разрушения забоя скважины:

где Nхн – мощность на холостое вращение БК; Nд – мощность на вращение долота и разрушение забоя; η - к.п.д., учитывающий потери в трущихся деталях ротора.

где с – коэффициент, зависящий от искривления скважины: для вертикальных скважин с = 1,7 • 10-9 , при угле искривления 6-9° с = 30,8• 10-9, при угле искривления 26-35° с = (47,5 ÷ 52,2) • 10-9; ρж – плотность промывочной жидкости (ρж = 0,2 lg L + 1,25); L – глубина скважины; g – ускорение свободного падения; d – наружный диаметр БК; l - длина БК; n – частота вращения, об/мин.

Мощность для вращения долота и разрушения забоя:

где μ0 – коэффициент сопротивления долота (для алмазного долота μ0 = 0,2-0,4; для твердосплавных и режущего типа μ0 = 0,4-0,8; для шарошечных долот μ0 = 0,2-0,4); Р – осевая нагрузка на долото; n – частота вращения долота, с-1; Rcp – средний радиус долота (Rcp = Дд /3).

Максимальный вращающий момент:

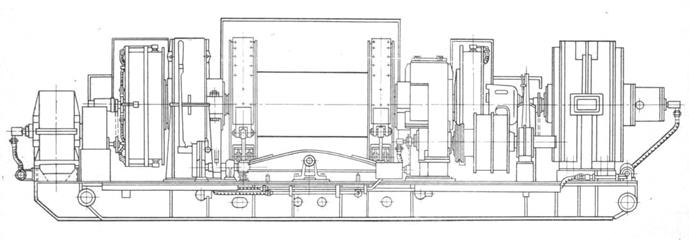

где N – мощность ротора, кВт; η – к.л.д. ротора; nмin – минимальная частота вращения, об/мин. Лебедка Предназначена для спуско-подъема и удержания на весу БК, ОК и другого инструмента при бурении и креплении скважины. Устройство: включает коробку передач, регулятор подачи долота, барабан, трансмиссию ротора. Принцип работы: от силового привода крутящий момент передается к коробке передач лебедки, оттуда на редуктор регулятора подачи долота, барабан лебедки и трансмиссию ротора. Вращение барабана посредством талевой системы преобразуется в возвратно-поступательное движение крюкоблока вместе с подвешенным на нем грузе. Параметры выбора: мощность, скорость подъема, тяговое усилие, длина и диаметр барабана. Мощность лебедки определяется полезной мощностью на ее барабане:

где Gб.к. – вес БК; GТ – вес подвижных частей талевого механизма;

Мощность лебедки уточняется после выбора двигателя и силовых передач ее привода:

где Nдв - мощность, получаемая от вала двигателя; ηТр – к.п.д. трансмиссии (от вала двигателя до барабана лебедки).

Минимальная скорость подъема (скорость движения крюка): Практикой установлена, что минимальная скорость крюка равна Максимальную скорость подъема выбирают с учетом кратности оснастки iТс (iТс =2n, где n – количество шкивов в талевом блоке ): Для талевой системы с кратностью оснастки Для талевой системы с кратностью оснастки Диаметр барабана лебедки Dб:

Длина барабана лебедки выбирается с таким расчетом, чтобы при заданном его диаметре обеспечить навивку каната в 3-4 слоя.

Параметры подбора: · номинальная грузоподъемность, МН (0,5 – 2), · допустимое натяжение каната, МН (0,075 – 0,245), · диаметр талевого каната, мм (24 – 35), · число скоростей подъема (4 – 6), · число скоростей передач ротору (2 – 4), · скорость подъема при оснастке 5х6, м/с - мах 1,465 – 1,97, - мin 0,13 – 0,354. · скорость вращения стола ротора, об/мин - min – - max 187 – 260,

Параметры подбора: В качестве силовых приводов применяются: · Дизельный привод (состоит из нескольких дизельных блоков): - ном мощность, кВт (220-625), - скорость вращения, об/с (25-27).

· Дизель-электрический привод:

· Газотурбинный привод

Буровой насос Параметры подбора: · гидравлическая мощность номинальная, кВт (238,9 – 632), · приводная мощность, кВт (316 - 845,3), · длина хода поршня, мм (300 – 450), · число цилиндров – 2, · диаметр цилиндровых втулок, мм (120 – 200), · производительность при коэфф наполнения 0,9, л/с (15 – 45), · 6.

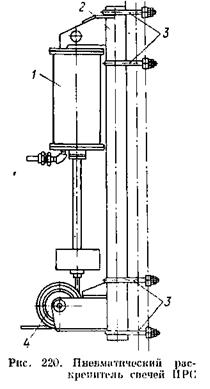

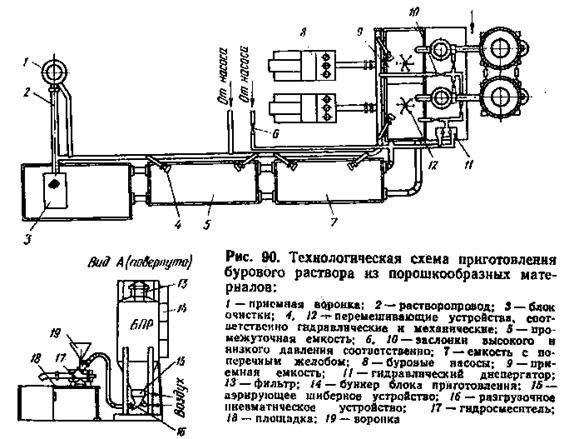

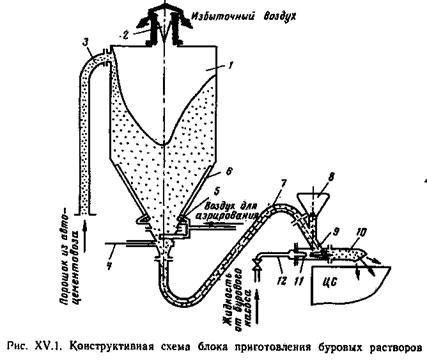

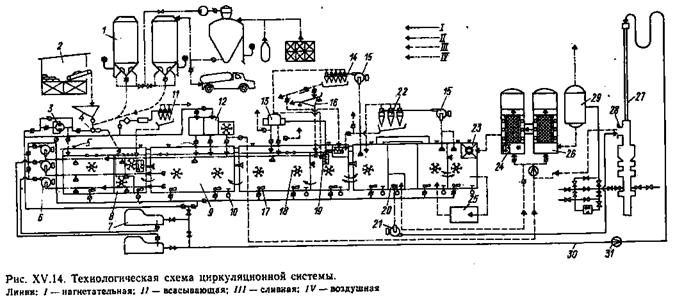

Оборудование для приготовления бурового раствора (БР) Параметры подбора:

Блоки приготовления бурового раствора – БЛР: · пропускная способность, м3/час (приготовление БР из глинопорошков: 60 – 100; при утяжелении БР: 30 – 60, 50 – 100), · плотность приготовляемого раствора, кг/м3 (из бентонитовых глинопорошков: 1050 – 1080; из местных глинопорошков: 1020 – 1300; утяжеленного: 1300 – 2300), · объем силоса, м3 (цельного: 35; телескопического: 20), · число силосов в блоке (2), · способ загрузки силосов – пневматический, · смесительное устройство – гидроэжектор (давление на входе эжектора, МПА (2 – 2,5),

Гидравлический диспергатор ДГ-1: · рабочее давление, МПа (12 – 15), · подача по готовому БР, м3/час (15 – 20), · диаметр насадок, мм (9,11,13,16).

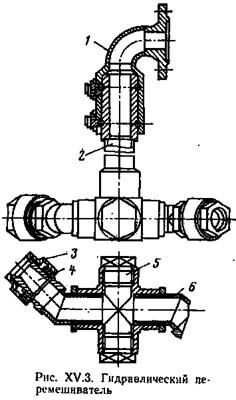

Гидравлический перемешиватель: ПГС, 4УПГ, ПГ, ГДМ-1: · max рабочее давление, МПа (4,4,6), · диаметр насадки, мм (20,25,30,40; 16,20,30,40; 20,25,30), · объемная подача, л/с (-, 15 – 20; -),

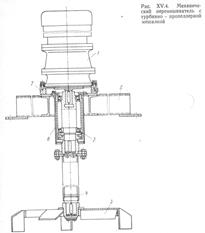

Механический перемешиватель: ПЛ1, ПЛ2, ПМ: · мощность привода, кВт (5,5; 3; 5.5), · частота вращения мешалки, об/мин (130, 60, 45), · диаметр мешалки, мм (700, 1240, 950), · тип мешалки (первые два – турбино-пропелерная, лопастная), · число лопастей (3х4, 6х6, 6).

Очистка бурового раствора Вибросита: ВС-1, ВС-2: · минимальный размер полностью удаляемых частиц, мм (0,16), · max пропускная способность (м3/с) при размере ячеек 0,16х0,16 и промывке: - водой (0,038; 0,028), - утяжеленным раствором плотностью не ниже 1600 кг/м3 (-; 0,015), · число вибрирующих рам (1;1), · число сит (2; 2), · расположение сит (последовательное горизонтальное и наклонное; двухъярусное горизонтальное), · рабочая поверхность (в м2) при ширине сита 1000 и 1300 мм: - первого (верхнего) яруса (1,8/2,67; 1,4/2), - второго (нижнего) яруса (-: 1,4/2), · тип вибратора (инерционный), · частота вибраций, гц (18,9; 18,9), · амплитуда вибраций, мм (3,5; 4), · мощность электродвигателя, кВт (3; 4).

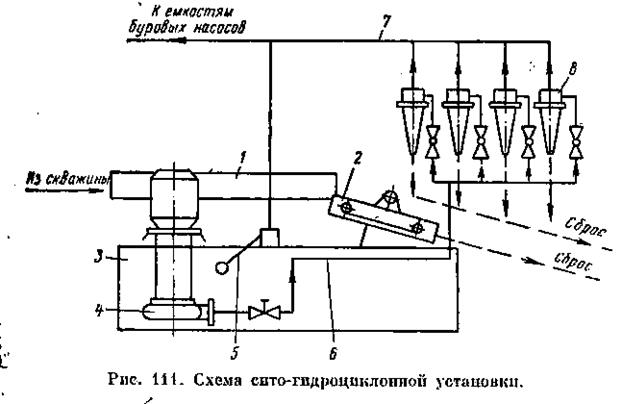

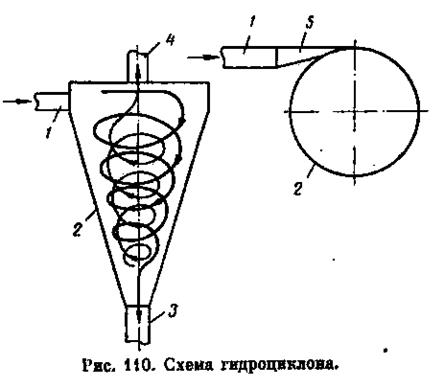

Гидроциклоны: ПГ-50, ИГ-45: · пропускная способность, л/с (50; 45), · давление на входе в гидроциклон, МПа (0,2-0,3; 0,2-0,3), · размер частиц плотностью 2500 кг/м3, удаляемых из БР, мм: - при 100 % извлечении (0,08; -), - при 90 % извлечении (-; 0,05), · диаметр гидроциклона, мм 150; 75), · число гидроциклонов (4; 16),

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 809; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.202.187 (0.333 с.) |

Параметры побора:

Параметры побора:

δ,

δ,  – диаметр проходного отверстия в столе ротора;

– диаметр проходного отверстия в столе ротора; - диаметр долота при бурении под направление скважины;

- диаметр долота при бурении под направление скважины; - диаметральный зазор, необходимый для свободного прохода долота (

- диаметральный зазор, необходимый для свободного прохода долота ( ,

,

,

, ,

, ,

, ,

,

р – расчетная скорость подъема крюка;

р – расчетная скорость подъема крюка;  т.с. – к.п.д. талевого механизма.

т.с. – к.п.д. талевого механизма. ,

, м/с.

м/с.

м/с;

м/с;

м/с

м/с , где dk – диаметр каната.

, где dk – диаметр каната. Силовые привод

Силовые привод

Электрический привод БУ:

Электрический привод БУ:

давление нагнетания, МН/м2 (5,5 – 29,1).

давление нагнетания, МН/м2 (5,5 – 29,1).

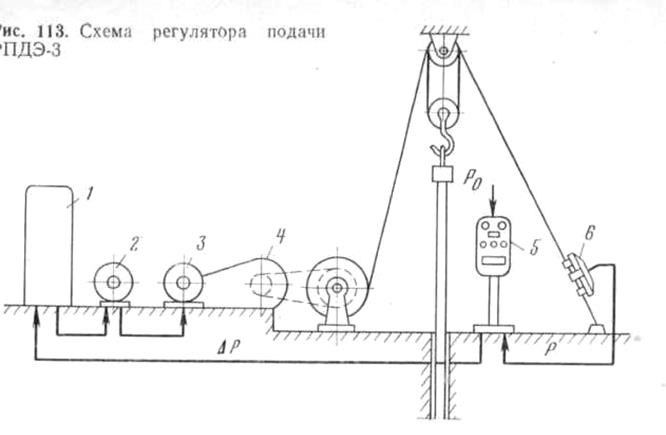

Регулятор подачи долота

Регулятор подачи долота

к.п.д, % (61 – 74).

к.п.д, % (61 – 74).

,

,  ,

,

номинальная грузоподъемность, МН (0,75 – 3),

номинальная грузоподъемность, МН (0,75 – 3),