Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Каковы свойства гранул, полученных путем скоростной закалки из расплава.

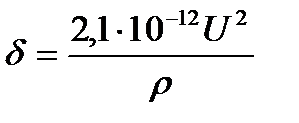

Во-первых, гранулы имеют весьма мелкодисперсную и равномерную макроструктуру. Во-вторых, в структуре гранул отсутствует характерное для литья дендритная структура, являющаяся одной из причин понижения свойств металла: ликвация при таких высоких скоростях кристаллизации весьма незначительна и полностью устранялась при последующих нагревах. 12. см вопрос 23 13. Одновременно с ВДП с середины 50-х годов XX века для глубокого рафинирования стали и сплавов применяют установки электронно-лучевого переплава. В этих установках металл нагревается потоком электронов, которые создаются специальными устройствами – электронными пушками. В электронной пушке идёт термоэлектронная эмиссия электронов из вольфрамового катода, покрытого BaO. На пути от электронной пушки до поверхности металла электроны фокусируются и разгоняются электрическим полем до скоростей (50-100)×103км/с, т.е. до 15-30% от скорости света и приобретают энергию 5-40кэВ. При встрече с поверхностью металла электроны передают ему частично свою кинетическую энергию. При этом усиливается колебательное движение ионов, находящихся в узлах кристаллической решётки металла, повышается температура металла, он плавится, а электроны тормозятся. Глубина проникновения электронов (d, м) в металл определяется из выражения:

где r - плотность металла, кг/м3. Так, при ускоряющем напряжении 40кВ, глубина проникновения электронов в сталь составляет 0,4 мкм. Это свидетельствует о том, что электронно-лучевой нагрев – это ярко выраженный поверхностный нагрев.

то при ускоряющем напряжении в десятки киловольт, которое используется в плавильных установках, возникают рентгеновские лучи. В установках ЭЛП потери на рентгеновское излучение обычно составляют не более 0,5% мощности электронного пучка. Но при увеличении напряжения свыше 20кВ, мощность рентгеновских лучей сильно возрастает, и они могут представлять большую опасность для обслуживающего персонала. При напряжении более 50кВ защита от облучения становится чрезвычайно сложной, поэтому установки с таким ускоряющим напряжением не строят. Кроме того, при остаточном давлении более 130Па потеря мощности пучка составляет 20-30%, поэтому плавку ведут в очень глубоком вакууме при давлении не более 0,1Па. Принципиальная схема процесса ЭЛП приведена на рисунке 5.

Известно много конструкций установок ЭЛП: q Установки с кольцевым катодом; q Установки с аксиальной пушкой; q Установки с радиальной пушкой. В установках с кольцевым катодом источником электронов является кольцо из вольфрамовой проволоки, через которое пропускают переменный ток от накального трансформатора. Для увеличения термоэлектронной эмиссии в катод вводят добавки тяжёлых редкоземельных металлов, например лантан. При реализации методов ВДП и ЭШП рафинирование сплавов производится не полностью, так как температуру расплавившейся части расходуемого электрода нельзя повысить выше температуры ликвидуса. Способ ЭЛП полностью лишён этого ограничения и температура расплавленной части электрода может быть повышена, что важно при переплаве прецизионных сплавов на основе тугоплавких компонентов. При электронной бомбардировке рафинирование протекает более интенсивно, чем при ВДП. Содержание кислорода и азота снижается в 3 раза, а неметаллических включений – в 2 раза. Способ электронно-лучевого переплава из-за высоких расходов по переделу применяется исключительно для получения прецизионных сплавов особо ответственного назначения. После расплавления металл в индукционных печах находится в непрерывном движении из-за электродинамических эффектов. Естественное электромагнитное перемешивание металла способствует выравниванию температуры и химического состава металла и ускоряет дальнейшую плавку. Этот метод позволяет получить сплав заданного состава, относительно чистый по содержанию газов и примесей цветных металлов. К недостаткам метода следует отнести необходимость обеспечения контакта металла с футеровкой тигля и применение сравнительно сложного оборудования.

14. Компактування або консолідація гранул - особливо складне завдання. Труднощі, зокрема, полягає в тому, що, незважаючи на високий ступінь чистоти середовища, у якій відбувається розбризкування рідкого металу, на поверхні гранул все-таки утворювалися найтонші шари різних металевих з'єднань, що перешкоджають надалі процесу консолідації. Очищення й активація поверхні гранул виробляється у вакуумі двома способами: механічно або за допомогою іонного бомбардування. При механічній обробці поверхня кожної гранули піддається інтенсивному багаторазовому ударному впливу або з боку інших гранул або спеціальних металевих бив, які розганяють в очисних установках до високих швидкостей. І при механічної, і при іонному очищенні з поверхні гранул збиваються найтонші шари неметалічних включень товщиною в трохи ангстрем. При цьому також віддаляються різні гази, що проникають у глибину гранул. Чисті металеві поверхні, їх називають ювенільними, вони додатково заряджаються енергією, що сприяє кращій консолідації окремих гранул. Процес повної консолідації гранул відбувається при температурі 1200°С і тиску 2000 атм: границі гранул уже не розрізняються. Ці умови підтримуються протягом декількох годин. При цьому гранули спікаються в монолітний виріб.

15. Розливання смуги товщиною до 10 мм При реалізації цього технологічного рішення використаються способи розливання в зазор між двома обертовими зустрічно двома водоохолоджує роликами або на окремий ролик. Швидкість розливання перевищує 20 м/хв, а одержувана безупиннолита смуга відразу придатна для її холодної пластичної деформації. Цим способом фірма "Кавасакі" одержує тонку сталеву смугу зі змістом кремнію до 4.6,5 %(мас). Смуга має дрібнокристалічну будову з діаметром зерен до 5 мкм, відрізняється високим рівнем властивостей при випробуваннях на вигин у холодному стані й використається як магнітно-м'який матеріал.

16. Основными дефектами макроструктуры заготовок являются: ликвационные полосы и трещины по сечению; угловые трещины; трещины в осевой зоне; центральная пористость; осевая ликвация; газовые пузыри; скопления неметаллических и шлаковых включений. Внутренние трещины по сечению непрерывнолитой заготовки (перпендикулярные граням) представляют собой надрывы, располагающиеся по межосным пространствам кристаллической структуры, обогащенной ликватами. Это трещины кристаллизационные и образуются на границе твердой и жидкой фаз в интервале температур, при которых металл имеет минимальную пластичность и прочность. Трещины могут располагаться в несколько рядов по сечению заготовки. Одна из причин образования таких трещин – высокие термические напряжения вследствие неудовлетворительного режима охлаждения. Так, трещины по сечению могут возникать из-за повышенной скорости разливки металла или чрезмерном отводе тепла в некоторых секциях ЗВО. При интенсивном вторичном охлаждении затвердевающие наружные слои слитка препятствуют усадке внутренних, в которых развиваются внутренние напряжения. Угловые внутренние трещины, также как и поверхностные, определяются отклонениями геометрической формы НЛЗ (ромбичность, выпуклость граней). Данные трещины располагаются по стыкам кристаллов слитка против его тупых углов.

Осевые трещины образуются под действием растягивающих напряжений, возникающих в конце затвердевания слитка. Напряжения в данной зоне, в основном, обусловлены скоростью разливки металла, режимом и работой системы вторичного охлаждения. К развитию осевых трещин может, например, привести повышенное обжатие заготовок в тянуще-правильной клети.Центральная пористость представляет собой сосредоточение крупных и мелких пор вдоль теплового центра слитка Причинами образования центральной пористости являются специфические условия формирования непрерывнолитого слитка, связанные с образованием относительно глубокой лунки жидкого металла. Фронт кристаллизации по высоте слитка, ввиду значительной протяженности лунки жидкого металла, сходится к концу затвердевания под очень малым углом, что определяет наличие мостов и перехватов в центре слитка, при которых образуются усадочные раковины. В зависимости от величины и скорости усадки металла в осевой зоне, а это, в свою очередь, определяется маркой стали, скоростью разливки, интенсивностью вторичного охлаждения, размерами сечения слитка и рядом других факторов, усадочные полости приобретают различные формы и размеры. Повышенная температура и скорость разливки способствуют развитию центральной пористости, так как при этом увеличивается длина жидкой лунки металла. Наибольшее развитие явление центральной пористости получает при отливке заготовок малого сечения с высокой скоростью. Она также имеет тенденцию к увеличению при разливке высокоуглеродистых марок стали. Существует определенная зависимость между видом пористости и кристаллической структурой заготовки. Сосредоточенная пористость обычно обнаруживается при развитой столбчатой структуре и концентрируется вдоль вертикальной оси в виде прерывистых пустот. Рассеянная пористость получает развитие в зоне равноосных кристаллов и ограниченной зоне столбчатых дендритов. При таком строении непрерывнолитой заготовки усадочная пористость образуется в виде многочисленных небольших пор. Осевая ликвация обусловлена двумя факторами: ликвационным обогащением центральных зон примесями и усадкой осевой зоны при затвердевании (рисунок 4.4). Скорость разливки не оказывает прямого влияния на величину осевой ликвации в заготовках (за исключением случаев, когда возникают нарушения геометрической формы слитка). Влияние интенсивности вторичного охлаждения заготовок также носит ограниченный характер, так как при толстой корке охлаждение воздействует преимущественно на наружную поверхность слитка.

Значительно снизить степень развития осевой ликвации позволяет ужесточение технологических требований к подготовке металла для разливки, снижение содержания серы и фосфора в стали, а также стабильный процесс литья. Наиболее эффективной мерой против развития осевой ликвации является снижение температуры перегрева металла в промковше. При приближении температуры разливаемого металла к температуре ликвидуса зона равноосных кристаллов наиболее развита, и осевая ликвация будет минимальной. Подкорковые пузыри образуются в результате скачкообразного снижения растворимости газов (кислорода, водорода, азота) при кристаллизации стали. При деформации пузыри, близко расположенные к поверхности, в результате окисления при нагреве слитков могут не свариваться и вызывать образование волосовин и плен на поверхности проката (в случае единичных пузырей) или рванин (в случае группового расположения крупных пузырей). Возникновение подкорковых пузырей в непрерывнолитых слитках чаще всего связывают с недостаточной степенью раскисления стали. К образованию газовых пузырей также могут привести повышенное содержание влаги в смазке кристаллизатора, завороты окисленной корки слитка, прожигания дозатора промковша. Скопления шлаковых и неметаллические включения в непрерывнолитых заготовках обусловлены, прежде всего, всплытием и коагуляцией неметаллических включений в кристаллизаторе, а также захватом частиц шлака непосредственно с зеркала металла вследствие всплесков и конвективных потоков. В непрерывнолитых заготовках встречаются те же виды неметаллических включений, что и в слитках: оксиды, сульфиды и нитриды. Они могут располагаться по всему сечению заготовки. При оценке чистоты непрерывнолитых заготовок на практике используют такой оценочный параметр, как краевые точечные загрязнения (КТЗ). Краевые точечные загрязнения проявляются в виде точечных скоплений ликватов (в основном сульфидов и оксидов) по сечению НЛЗ и определяются величиной точек и плотностью их расположения. Для радиальных МНЛЗ, например, весьма характерно сосредоточение точечных загрязнений по грани заготовки, соответствующей малому радиусу. Весьма важным фактором появления оксидов является вторичное окисление стали, которое происходит в ходе технологических переливов при непрерывной разливке. Еще одним значимым источником неметаллических включений в стали является эрозия огнеупоров, применяемых для футеровки сталеразливочных и промежуточных ковшей. На загрязненность стали неметаллическими включениями, также, могут оказывать влияние точность и быстрота выполнения технологических операций в процессе разливки стали на МНЛЗ: наполнение промежуточного ковша металлом; количество шлака, попадающего из сталеразливочного ковша в промковш; минимизация уровня падения стали в промковше при замене сталеразливочного ковша и т.п

17. Плазменно-дуговой переплав. Плазменно-дуговой переплав – это перспективный способ массового производства и переплава стали и сплавов. Создание в рабочем пространстве установки атмосферы, не содержащей кислорода, позволяет успешно проводить раскисление и дегазацию переплавляемого металла и получать слитки с плотной бездефектной структурой. В настоящее время плазма начинает всё больше заменять электродугу в открытых сталеплавильных печах (так называемая плавка с керамическим тиглем). Применение этого метода позволяет избежать серьёзных недостатков, присущих ДСП, таких как выделение большого количества пыли и сильного шума. На практике используют два типа плазменно-дуговых печей: с керамическим тиглем (плавильные печи для массового производства стали и сплавов) и водоохлаждаемым кристаллизатором (переплавные установки). Плазменно-дуговой переплав – это способ переплава, при котором нагрев и плавление металла происходит под действием тепла, генерируемого в плазменной (сжатой) дуге. Плазма – четвёртое агрегатное состояние вещества, характеризуемое высокой степенью ионизации его частиц. Термин «плазма» был первоначально введён только для полностью ионизированного газа, у которого отсутствует избыточный электрозаряд. Теперь это понятие распространено и на частично ионизированный газ, находящийся при относительно низкой температуре (около 104К). Степень ионизации (a) – это отношение концентрации заряженных частиц к общей концентрации частиц в плазме. Если a <0,1% - то это слабо ионизированная плазма; если a ®100% – то это полностью ионизированная плазма, а между ними стоит частично ионизированная плазма. Пример слабо ионизированной плазмы – ионосфера Земли, а полностью ионизированная плазма – это Солнце и звёзды. В металлургии используется плазма со степенью ионизации не свыше 1-2%. Искусственная плазма создаётся в газовых разрядах. Высокая электропроводность плазмы приближает её к свойствам проводников. Плазма подвержена воздействию внешних электромагнитных полей из-за наличия в ней заряженных частиц, кроме того, большую роль играет внутреннее электромагнитное взаимодействие частиц в ней при массопередаче в плазме. В классической молекулярно-кинетической теории газов полагают, что частицы взаимодействуют друг с другом только во время двойных столкновений. К плазме это допущение неприменимо, так как в её потоке имеются положительные и отрицательные ионы и свободные электроны, движущиеся между нейтральными молекулами газа и непрерывно испытывающие столкновения с ними. Средние энергии разных типов частиц, составляющих плазму, могут отличатся, поэтому плазму нельзя характеризовать одним значением температуры, поэтому различают электронную (Тe), ионную (Тi) и атомную (Та) (молекулярную) температуры плазмы. Различают «низкотемпературную» (Тi <105K) и «высокотемпературную» (Тi >106K) плазму. Для создания низкотемпературной плазмы, используемой в плазменной металлургии, применяются специальные приборы – плазмотроны, создающие струи плотной низкотемпературной плазмы (сжатую высокотемпературную дугу). В металлургии применяют в основном плазмотроны, в которых сжатие дуги осуществляется потоком плазмообразующего газа. Фотография лабораторных плазмотронов представлена на рисунке 6. В начальный момент при помощи осциллятора возбуждается дежурная дуга между катодом и соплом плазмотрона. В момент появления дежурной дуги в кольцевой зазор между электрододержателем и кожухом подают под давлением плазмообразующий газ. Этот газ, истекающий из плазмотрона через сопло, отрывает дугу от сопла и замыкает цепь между катодом плазмотрона и поверхностью нагреваемого металла, к которому подводится положительный потенциал. После появления дуги между катодом плазмотрона и металлом сопло плазмотрона отключают от электроцепи и, поднимая плазмотрон, растягивают сжатую газовым потоком электродугу до необходимой длины, достигающей 1-2м в зависимости от типа установки. Сжатая дуга – удобный для сталеплавильных процессов способ превращения электроэнергии в тепловую, позволяющий с большой скоростью нагревать и плавить металл, не загрязняя его материалом электрода. Схемы процесса плазменно-дугового переплава в водоохлаждаемый кристаллизатор приведены на рисунках 7 и 8. Применение низкотемпературной плазмы в качестве источника энергии позволяет осуществлять химические процессы про температуре до 2×104К (или энергии частиц до 2эВ) в интервале избыточных давлений от сильного разрежения до десятков кПа. Поэтому использование плазмы в высокотемпературных химических процессах обеспечивает большие скорости их протекания и улучшение удельных характеристик химических реакторов. В качестве примера можно привести технологическую схему выращивания монокристаллов вольфрама, разработанную Савицким и сотрудниками. Источником для нагрева служит плазменная струя инертного по отношению к жидкому металлу газа (H2, He, Ar или их смесей), которая при прохождении через дугу плазмотрона нагревается до 104-3×104К. В установке для выращивания монокристаллов вольфрама анодом служит монокристаллическая затравка, а катодом расходуемый вольфрамовый электрод плазмотрона. Подаваемый через плазмотрон инертный газ создаёт защитную атмосферу, поэтому отпадает необходимость иметь вакуумную систему. Для получения плазмы газовая струя ионизируется дуговым разрядом при силе тока 1000А и напряжении 30-50В. образующаяся при нагреве на поверхности затравки жидкая ванна непрерывно подпитывается расплавляющимся в плазме расходуемым электродом, причём затравка непрерывно перемещается вниз, обеспечивая постоянный уровень границы раздела жидкой и твёрдой фаз. Очистка от примесей в этом процессе достигается за счёт их перераспределения при кристаллизации, испарении отдельных легколетучих элементов в результате перегрева жидкого металла, а также из-за выжигания углерода при добавке небольшого количества кислорода в плазмообразующий газ. Полученные этим методом крупные монокристаллы вольфрама характеризуются высокой вакуумной плотностью, низким газоотделением и малой проницаемостью для паров и жидких металлов при высокой температуре. Плотность дислокаций в них достигает 1010-1011 м-2, разориентировка субзёрен равна 35-45°, а содержание углерода не превышает 0,003-0,005%. Таким методом могут быть получены заготовки для изготовления изделий и из других тугоплавких металлов. Институтом электросварки им. О. Е. Патона разработана конструкция ряда установок плазменно-дугового рафинирующего переплава заготовок прецизионных сплавов, а также конструкционных и нержавеющих сталей в водоохлаждаемый медный кристаллизатор. Установки позволяют наплавлять слитки сечением до 450´450мм или диаметром до 650мм, длиной до 2300мм и массой до 5т.

18. Газостат - установка, у якій є контейнер - товстостінний порожній циліндр із верхньої і нижньої пробками, у якому відбувається консолідація гранул. Контейнер виготовляється із кращих марок сталей й являє собою багатошарову напружену конструкцію. Обробка в газостаті - гаряче ізостатичне пресування (ГІП). Тиск у робочій камері контейнера створюється за рахунок подачі попередньо стислого до 300 – 500 атм аргону. Після заповнення камери аргоном включаються молібденові нагрівачі й при нагріванні газу до 1200 °С його тиск підвищується до необхідної величини – 2000 атм. ГІП гранул виробляється в спеціальній формі - капсулі, що виготовляє найчастіше зі звичайної листової сталі. Гранули в капсулу засинають доверху. Щільність заповнення – 70%. Потім капсула вакуумують й герметизюуть. Після цього капсула із гранулами може зберігатися й транспортуватися без обмежень. Звичайно в газостаті завантажують кількість капсул, що заповнюють весь обсяг робочої камери. Після завершення ГІП обсяг гранулу капсулі зменшується приблизно на 30 %, усуваються порожнечі. Заключні операції складаються з термообробки вже не гранул, а монолітних виробів, видалення не потрібної капсули різанням або травленням, і невеликих припусків до остаточного розміру виробів, ретельного контролю якості. Технологія ВКМ, зокрема, розроблена й впроваджена для виробництва дисків з нікелевих сплавів для двигунів. Причому все технологічне встаткування в цьому випадку становить високопродуктивну безперервну лінію. Основна характеристика дисків - жароміцність, була підвищена більш, ніж в 1,5 рази. Механічні характеристики, у тому числі й пластичні, не тільки не понизилися, але й зросли. Знизився через підвищення жароміцності витрата металу: коефіцієнт використання металу зріс в 2 - 2,5 рази. Це означає еконо мію сотень і навіть тисяч тонн дорогих металів: нікель, кобальт, вольфрам, ніобій і хром.

19. Розливання смуги товщиною до 1...2 мм Звичайним у цьому випадку технологічним рішенням є різке охолодження розплаву на окремо обертовому охолоджуваному ролику. Ступінь холодної пластичної деформації при прокатці отриманого напівпродукту значно скорочується. Практичні варіанти цього технологічного рішення надані на малюнку 14. Залежно від способу приводу розплаву розрізняють методи: «ПЛЕНЕР ФЛОУ», «МЕЛТ ДРАГ», «МЕЛТ СПІННІНГ» або розливання струї, що розпороли. Швидкість розливання цими методами досягає зна конструкторські роботи в цьому напрямку проводяться фірмами США («Нешнел стіл», «АРМ ко», «Бетліхем стіл», «Інленд стіл» і ін.). Фірмою "НІППОН-МЕТАЛЛ" розроблений модифікований однороликовий спосіб розливання. При цьому додатково над основним, нижнім роликом розташований зі зсувом на 26 верхній ролик меншого діаметра (мал. 15). Насадка з алюмографіту з керамічним покриттям для подачі розплаву в зазор між водоохолоджуваними роликами, сполучається з нижнім роликом. Товщина смуги в поздовжньому й поперечному напрямках залежить від сталості рівня розплаву в проміжному ковші й зміни профілю поверхні валків через коливання температури по ходу розливання. Спосіб розливання розпиленням (мал. 14, г) придатний тільки для одержання фасонних виробів. Існують й інші технологічні рішення одержання смуги, товщиною до 1...2 мм. Відповідно до рішення фірми «ДЖОНС енд ЛАФЛІН (ЛТВ СТІЛ)», розплав твердіє у кільцевому зазорі між внутрішньою поверхнею порожнього циліндра й зовнішньою поверхнею валика невеликого діаметра. Цим способом виробляється смуга шириною 300 мм і товщиною від 6 до 12 мм. Способи одержання смуги на основі використання прийомів порошкової металургії з наступним її компактуванням шляхом холодної або гарячої прокатки поки не мають промислової реалізації.

20. 21. Обробка в газостаті - гаряче ізостатичне пресування (ГІП). Тиск у робочій камері контейнера створюється за рахунок подачі попередньо стислого до 300 – 500 атм аргону. Після заповнення камери аргоном включаються молібденові нагрівачі й при нагріванні газу до 1200 °С його тиск підвищується до необхідної величини – 2000 атм. ГІП гранул виробляється в спеціальній формі капсулі, що виготовляє найчастіше зі звичайної листової сталі. Гранули в капсулу засинають доверху. Щільність заповнення – 70 %. Потім капсула вакуумують й герметизюуть. Після цього капсула із гранулами може зберігатися й транспортуватися без обмежень. Звичайно в газостаті завантажують кількість капсул, що заповнюють весь обсяг робочої камери. Після завершення ГІП обсяг гранул у капсулі зменшується приблизно на 30 %, усуваються порожнечі. 22. Таким чином, розробка й промислове застосування нових способів безперервного розливання забезпечує: - поліпшення характеристик механічних властивостей металопрокату, внаслідок одержання дрібнокристалічної структури (при цьому досягається підвищення міцності при одночасному підвищенні пластичності й в'язкості металопрокату); - розширення діапазону марочного сортаменту розплавів,що розливають, (поліпшується деформування звичайно тендітного й тим самим непридатного для прокатки сплаву); - підвищення ефективності сталеплавильного виробництва, внаслідок зниження капітальних витрат, підвищення продуктивності й зниження експлуатаційних витрат - скорочується потреба в прокатному встаткуванні, нагрівальних пристроях, звільняються виробничі площі, зменшується споживання електроенергії). На дослідно-промислових установках, що перебувають у цей час, виробляються тонкі сляби перетином 600х40 мм і смуги 300х1.2 мм. 23, Какой технологический прием получения тонкой полосы… К достаточно новым техническим решениям получения полосы толщиной до 1 мм является способ инверсионного литья, разработанный в Германии. Принцип инверсионного литья заключается в том, что полосу на время помещают в ванну с расплавом. Не достижение полосой температуры ликвидус, вызывает надежное сцепление намороженого на полосу расплава, при этом толщина полосы увеличиваетсяется примерно в шесть раз. С целью экономии энергии толщину полосы не увеличивают более чем в 3,5 раза от толщины исходной. Малюнок 15 - Схема розташування встаткування у виробничій лінії машини інверсійного лиття: 1 - холоднокатана смуга товщиною 1 мм; 2 - петлеутворювач; 3 - пристрій очищення й знежирення смуги; 5 - розплав; 6 - валки проходу, що пропрасовує; 7 - валки гарячої прокатки; 8 - валки холодної прокатки; 9 - печі для отжигу; 10 - вихід готової смуги; 11 - смуга на повторне використання

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 484; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.113.197 (0.045 с.) |

,

, ,

,