Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Уравнение теплового баланса и анализ его составляющих. Пути снижения тепловых потерь при работе тепловых аппаратов, работающих на различных типах теплоносителей.Стр 1 из 9Следующая ⇒

Классификация теплового оборудования. Требования, предъявляемые к тепловым аппаратам. Материалы, применяемые для изготовления теплового оборудования.

Классификация теплового оборудования: специализированное, универсальное. По технологическому назначению: варочное, жарочное, жарочно-пекарное, водогрейное, вспомогательное (шпарка, бланширование и тд.). По виду энергоносителя: электрическое, топливное, паровое. По принципу действия: периодического, непрерывного.

По способу обогрева: контактного обогрева, прямого обогрева, косвенного обогрева. По конструктивному исполнению: секционные, секционно-модульные.

Для изготовления основных узлов и деталей теплового оборудования используют чаще всего металлы, реже пластические массы и керамику, а также тепло- и электроизоляционные материалы.

При выборе материалов исходят из следующих требовании Материалы должны быть безвредны как для потребителя, так и для производителя кулинарной продукции; Материалы не должны оказывать вредного воздействия на окружающую среду. Материалы должны иметь высокую прочность и износостойкость. Материалы должны быть дешевыми и недефицитными. Материалы должны быть коррозийно-стойкими. Внешний вид материалов, применяемых для исполнения корпусных деталей, должен отвечать требованиям промышленной эстетики. В процессе эксплуатации оборудования в результате воздействия высоких температур, влаги и кислорода воздуха свойства материалов меняются, иногда они разрушаются (например, при коррозии). Используемые материалы должны сохранять свои свойства в течение всего периода эксплуатации оборудования (как минимум до капитального ремонта). Наиболее предпочтительные материалы для изготовления корпусных деталей и других узлов теплового оборудования — легированные нержавеющие стали, реже легированные чугуны. Данные металлы устойчивы к агрессивному воздействию пищевых продуктов, способны выдерживать термические удары и окислительное воздействие кислот, воздуха и продуктов сгорания топлива. Самые основные требования! Оборудование должно выпускать продукцию высокого качества с мин затратами. Требование безопасности в эксплуатации.

Энергетические, иметь минимально возможную энергоемкость Конструктивные. Требования к автоматизации. Экологические требования. Уравнение теплового баланса и анализ его составляющих. Пути снижения тепловых потерь при работе тепловых аппаратов, работающих на различных типах теплоносителей. Уравнение теплового баланса:

Q1-количество полезно используемой теплоты

С-теплоемкость Дж/(кг∙К) W- масса выпаренной из продукта влаги n-удельная теплота парообразования Дж/кг Q2-потери теплоты с уходящими продуктами сгорания топлива

I-энтальпия уходящих продуктов сгорания и воздуха Дж/м3. B-расход топлива. Q3-потери теплоты от химического недожога топлива (для уменьшения этих потерь требуется правильная настройка горелочных устройств и конструкции топки). Q4-потери теплоты от механического недожога топлива Q5-потери теплоты наружными ограждениями аппарата в окружающую среду а-коэффициент теплоотдачи Вт/(м2К) F-площадь Q6-потери теплоты на разогрев конструкции аппарата Технико-экономические и эксплуатационные показатели работы тепловых аппаратов. Определение теплового и технического КПД тепловых аппаратов. Пути снижения тепловых потерь с уходящими продуктами сгорания топлива.

Потери тепла с уходящими газами - эти потери являются самыми значительными и представляют собой физическое тепло, удаляемое с продуктами сгорания. Достаточно указать, что увеличение температуры уходящих газов на 10-15 С0 приводит к возрастанию потерь тепла на 1%. Допустим в тепловом балансе котельного агрегата наибольшей является потеря тепла с уходящими газами. Ее величина обычно находится в пределах от 4 до 8 % от располагаемого тепла.

Основными направлениями уменьшения потерь тепла с являются: а) Экономайзер; б) Обратка; в) Перевод котлоагрегатов с твердого топлива на природный газ

а-Коэффициент теплоотдачи Вт/(м2∙К) С-теплоемкость Дж/(кг∙К) Классификация топлива и его характеристики. Элементарный состав топлива. «Химический и механический недожог» топлива и его последствия. Что такое верхний и нижний предел воспламенения газового топлива?

Топливо — вещество, из которого с помощью определённой реакции может быть получена тепловая энергия. Классификация топлива по агрегатному состоянию а) Твёрдые топлива (Древесина, Торф, Уголь) б) Жидкие топлива. Их особенностью является простота в транспортировке, но при этом велики потери при испарении, разливах и утечках. (керосин, бензин). Практически всё жидкое топливо пока получают путём переработки нефти. в) Газообразные топлива. (Пропан, Бутан, Метан, Водород)

Классификация топлива по происхождению а) природное топливо (уголь, торф, нефть, горючие сланцы, древесина и др.) б) искусственное топливо (моторное топливо, кокс, брикеты и др.)

Зольность и влажность – характеристики топлива.

Химический недожог является прежде всего следствием общего или локального недостатка воздуха в зоне горения. Механический недожог топлива возникает в последствии– несовершенства организации процесса сгорания (неоднородность по размерам кусков ухудшает условия сжигания, так как скорость горения крупных и мелких кусков топлива неодинакова)

Нижним пределом воспламеняемости называется такое объемное содержание горючего газа в смеси с воздухом или кислородом, которое уже достаточно для воспламенения этой смеси. Верхний предел — максимальному количеству газа в смеси, при котором происходят их воспламенение.

Характеристика водяного пара как теплоносителя. Что такое степень сухости водяного пара и ее влияние на энергетические показатели пара. Влияние содержания воздуха на теплотехнические показатели водяного пара. ВОДЯНОЙ ПАР имеет высокое удельное теплосодержание благодаря теплоте фазового превращения, выделяющейся при конденсации пара в трубках нагревательных приборов. Однако при использовании водяного пара в качестве теплоносителя на поверхности отопительных приборов поддерживается температура около 100 °С. Это ведет к пригоранию органической пыли и красок, возгонке их на поверхностях нагревательных приборов и поступлению вредных выделений в помещение.

Степень сухости — это параметр, показывающий массовую долю насыщенного пара в смеси воды и водяного пара. Насыщенный пар — это пар, находящийся в термодинамическом равновесии с жидкостью.

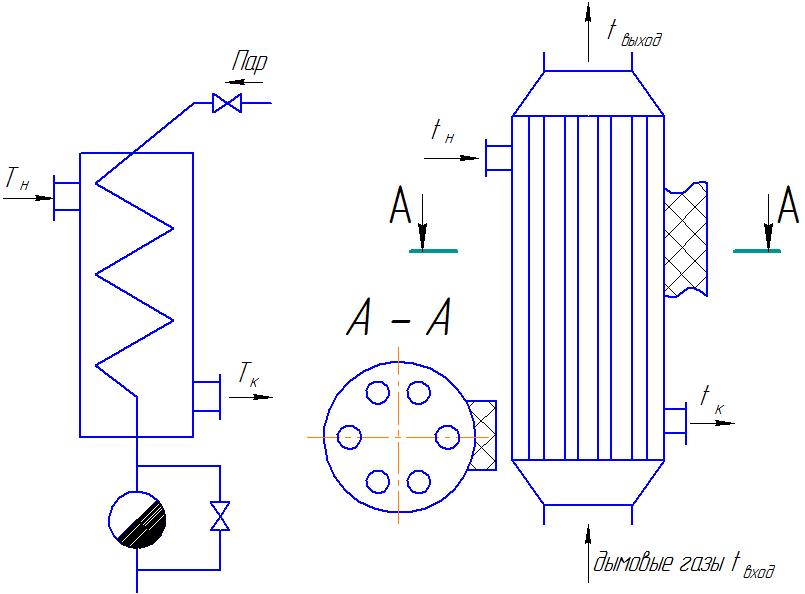

Как теплоноситель влажный насыщенный пар характеризуется максимальным по отношению к любому другому теплоносителю коэффициентом теплоотдачи конвекцией. Объясняется интенсивной конденсацией пара и большим количеством энергии, выделяющейся при данных агрегатных превращениях. Если смешивается с воздухом то коэффициент теплоотдачи уменьшается. Схема парового и кожухотрубного водонагревателей. Что такое «стандартная» производительность водонагревателя и для чего вводится это понятие? Для чего используется электрод «сухого» хода и где он устанавливается в водогрейном оборудовании? Паровой Кожухотрубный Классификация способов жарки и роль жира в процессе жарки. Что такое «бортовая полоса» и к чему это явление приводит. Классификация жарочных аппаратов. Схема сковород с прямым и косвенным обогревом. Схемы электрофритюрниц. Жарочные процессы начинаются с t=1500С и заканчиваются (при использовании жира 2200С, при использовании воздуха 3000С).

Жарка продукта протекает в 2 этапа: 1) Первый этап хар-ся быстрым подводом теплоты к продукту, до тех пор пока на продукте не появится корочка. После появления корочки влаговыделение из продукта резко замедляется, однако при наращивании толщины корки будут медленно прогреваться центральные слои продукта. 2) Во втором этапе нужно резко снизить подводимую тепловую мощность.

Роль жира в процессе жарки: 1. Уменьшается адгезия к жировой поверхности 2. Учитывая жидкую теплопроводность жира он сглаживает неравномерность температурного поля жарящей поверхности 3. Участвует в формировании новых вкусовых качеств. Классификация жарочных аппаратов: Сковороды; Фритюрницы; жарочные и пекарские шкафы; Паро-конвекционные аппараты; ротационные печи; универсальные термокамеры. Рис. 9.10. а -электрическая; б-газовая: 1 - ванна, 2 - рабочая зона жира; 3 - тэн; 4- холодная зона жира; 5 - кран для слива жира; 6 - фильтр; 7 -газовая горелка Классификация жарочно-пекарного оборудования. Ротационная печь для запекания мясных хлебов К7-ФП2-Г, устройство, принцип действия, правила эксплуатации, определение производительности, тепловой расчет.

Сковороды; Фритюрницы; жарочные и пекарские шкафы; паро-конвекционные аппараты; ротационные печи; универсальные термокамеры. Различают шкафы с естественным и принудительным движением технологическим среды - рабочей среды – воздуха. Шкафы с естественной движением – состоят из нескольких рабочих камер. Шкафы с принудительным движением - состоят из рабочей камеры, теплорегенерирующего устройства и системы каналов для нагнетания воздуха. Различают шкафы с принудительным движением: с последовательным, параллельным, смешанным и осевым движением теплоносителя. Печь ротационная К7-ФП2-Г

1- люлечный ротер, 2 – паровой коллектор, 3 – дымогенератор, 4 – калорифер, 5 – вентилятор, 6 – электромагнитно-управляемые заслонки.

Требования безопасности при эксплуатации теплового оборудования Производственные помещения, где устанавливают термокамеры, должны соответствовать требованиям пожарной безопасности и оборудованы средствами пожаротушения, находящимися рядом с входом в камеры. Дымогенераторы необходимо устанавливать в отдельном помещении, которое оборудуют механической общеобменной вентиляцией из верхней зоны. Во избежание попадания искр и золы в коптильные камеры после дымогенераторов должны быть установлены искрогасящие ловушки. Дымогенератор должен быть термоизолирован таким образом, чтобы температура наружных поверхностей не превышала 45 °С. Обжарочные и коптильные неавтоматические камеры необходимо снабдить решетками, предохраняющими от попадания рабочих в шахту. Размещать их следует на расстоянии от уровня пламени не менее чем на 1,5 м. Камеры оборудуют зонтами местного отсоса. Выгрузку рам проводят при помощи специальных багров. Двери термокамер должны быть сблокированы с пусковым устройством. При открытой двери прекращается подача пара и вращение вентиляторов. Загрузочные и выгрузочные дверные проемы автокоптилок должны иметь сплошные барьеры высотой не менее 1м, предохраняющие от попадания рабочих в шахту. Двери должны открываться только наружу из шахты. Автокоптилки должны быть оборудованы в местах загрузки и выгрузки двухсторонней световой и звуковой сигнализацией. Приводить автокоптилку в действие необходимо только с одного места. Кнопки «Стоп» устанавливают у каждого рабочего места, где происходит загрузка и выгрузка продукта, и на раме привода. Все нагревающиеся части ротационной печи доступные для персонала, должны быть изолированы. Над печами по их фронту необходимо установить зонты вытяжной вентиляции для удаления газов. Для защиты от ожогов рабочие должны быть обеспечены рукавицами и нарукавниками. 22.Классификация способов варки пищевых продуктов. Технологические требования, предъявляемые к пищеварочным аппаратам. Электрический котел, устройство, принцип действия, правила эксплуатации. Схема клапана-турбинки, его назначение, условия срабатывания. Назначение электроконтактного манометра, параметры рабочего давления в паровой рубашке различной варочной аппаратуры.

Варочные процессы условно можно разделить на основную варку и вспомогательную (бланширование, припускание). Варка является основным способом тепловой обработки пищевых продуктов в жидкой (вода, бульон, молоко и т.д.) или парообразной среде. В процессе варки продукты погружаются полностью в обогревающую среду, где они равномерно прогреваются по всему объему. Продолжительность нагрева зависит от теплоемкости, плотности и теплопроводности продуктов, а также их размеров и форм. Припускание — это способ приготовления, при котором пища варится в герметично закрытом сосуде в малом количестве жидкости (вода, бульон, молоко, соус и проч.), что позволяет готовить продукты более нежной консистенции с сохранением питательных и вкусовых веществ. Бланширование — непродолжительная варка или ошпаривание продуктов с целью создания на их поверхности защитной пленки для предотвращения потери соков при дальнейшей обработке.

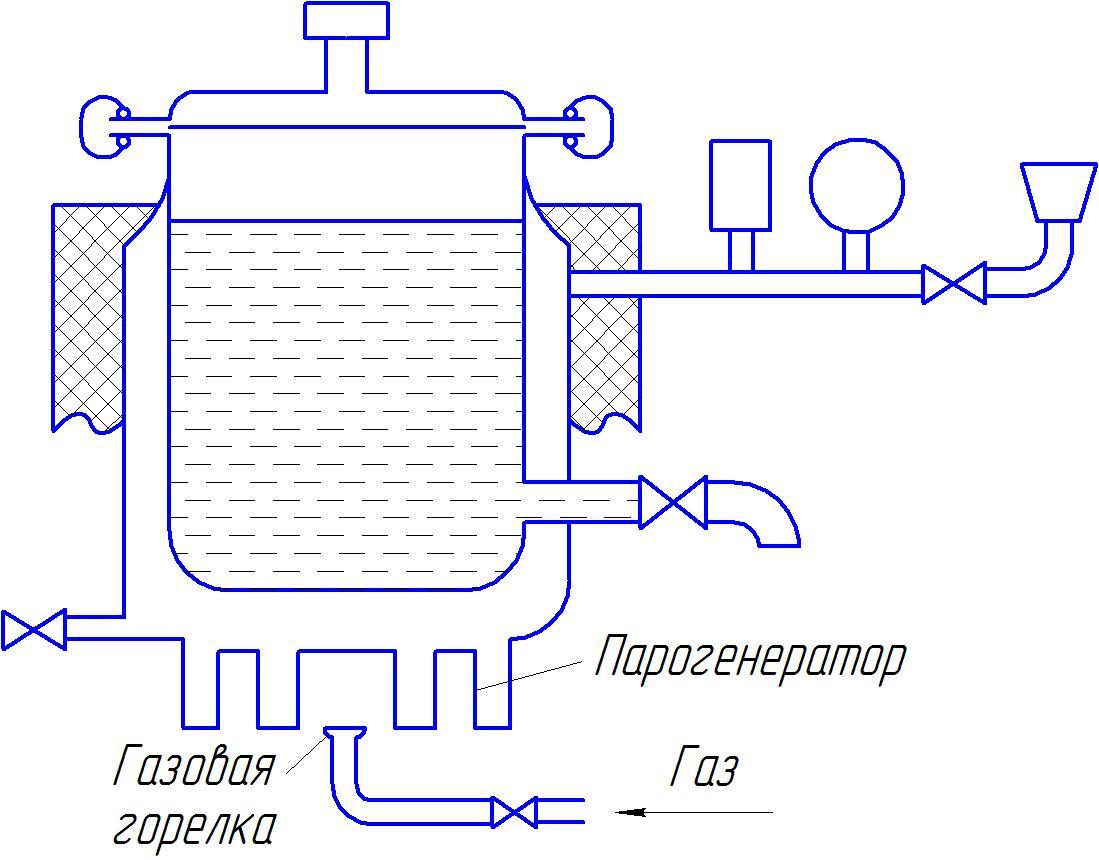

Классификация варочного оборудования: 1)по среде, в которой осуществляется процесс: технологическая жидкость: в зависимости от режимной хар-ки процесса варки т.ж. делится на(по давлению в рабочей камере): температура жидкости ниже 100 (вакуумирование рабочих объемов)-вакуум-аппараты, температура жидкости =100 (атмосферное давление)-пищеварочные котлы, температура жидкости выше 100 (давление в рабочей камере выше атмосферного) – автоклавы и влажный насыщенный пар: температура среды выше 100 – пароварочные шкафы. 2) По принципу действия: а)периодического, б)непрерывного действия. 3) По виду агрегатного состояния греющей среды: a)котлы, б) паровые камеры. 4) По способу передачи теплоты: а)с прямым обогревом, б)с косвеным обогревом (рубашечный обогрев), в)контактный аппарат. 5) по виду энергоносителя: а)электрический, б) топливный, в) паравой. 6) По положению рабочей камеры котлов: а)со съемной рабочей камерой, б)опрокидывающиеся, в) стационарные. Устройство пищеварочных котлов. Пищеварочные котлы представляют собой варочный сосуд с крышкой, который помещен в наружный котел. Снаружи котел покрыт слоем тепловой изоляции, уложенной между. облицовкой и наружным котлом. В нижней части котла смонтирован парогенератор, объединенный с паровой рубашкой. Конструкция котла устанавливается на постамент. Пар, генерируемый в парогенераторе, заполняет паровую рубашку, соприкасаясь с варочным сосудом, конденсируется, отдает теплоту парообразования стенке, по которой конденсат вновь стекает в парогенератор. Электроконтактный манометр, с помощью которого автоматически поддерживается уровень давления в рубашке котла и осуществляется управление тепловым режимом. Двойной предохранительный клапан состоит из двух клапанов — парового и вакуумного, расположенных в общем корпусе. Паровой клапан помещается в верхней части корпуса и прижимается к седлу грузом. При повышении давления в греющей рубашке сверх допустимой величины (150 кПа) пар, преодолевая массу груза, приподнимает клапан над седлом и начинает выходить в атмосферу. Вакуумный клапан помещается в нижней части корпуса в гнезде. Он открывается под давлением наружного воздуха, когда в рубашке образуется вакуум (давление становится ниже атмосферного). Воздух, проникая через открытый клапан в рубашку, выравнивает давление. Наполнительная воронка для заполнения парогенератора водой и выпуска воздуха из пароводяной рубашки в начальный период работы котла (если предохранительный клапан не имеет воздушного клапана). Кран уровня размещается в пароводяной рубашке котла на линии предельно допустимого уровня воды и служит для контроля количества воды в парогенераторе.Парозапорный вентиль регулирует поступление пара в паровую рубашку котла. Правила эксплуатации: 1)Удалять воздух из пароводяной рубашки так, как это максимально возможно. 2)Оптимально заполняйте пароводяную рубашку водой. Неправильное заполнение может привести к увеличению времени нагрева котла, при этом снизится его производительность. 3)наливайте в рубашку дистиллированную воду или кипяченую. Это предотвратить осаждение солей на внутренней поверхности рубашки. 4)Используйте пищеварочные котлы на их полную производительность, загрузку. Неполное заполнение варочного сосуда является нецелесообразным. Электрический котел

1 - Варочный сосуд, 2 – паровая рубашка, 3 – парогенератор, 4 – ТЭНы, 5 – кран уровня, 6 – кран слива, 7 – тепловая изоляция, 8 – воздушный кран, 9 – заливная воронка, 10 –электроконтактный манометр или обычный манометр и реле давления, 11 – 2й предохранительный клапан, 12 – крышка, 13 - откидные болты, 14 – клапан Классификация пищеварочных котлов. Газовый котел, устройство, принцип действия, правила эксплуатации. Паровой котел, устройство, принцип действия, правила эксплуатации. Назначение и схема конденсатоотводчика. 1)по среде, в которой осуществляется процесс: технологическая жидкость: в зависимости от режимной хар-ки процесса варки т.ж. делится на(по давлению в рабочей камере): температура жидкости ниже 100 (вакуумирование рабочих объемов)-вакуум-аппараты, температура жидкости =100 (атмосферное давление)-пищеварочные котлы, температура жидкости выше 100 (давление в рабочей камере выше атмосферного) – автоклавы и влажный насыщенный пар: температура среды выше 100 – пароварочные шкафы. 2) По принципу действия: а)периодического, б)непрерывного действия. 3) По виду агрегатного состояния греющей среды: a)котлы, б) паровые камеры. 4) По способу передачи теплоты: а)с прямым обогревом, б)с косвеным обогревом (рубашечный обогрев), в)контактный аппарат. 5) по виду энергоносителя: а)электрический, б) топливный, в) паравой. 6) По положению рабочей камеры котлов: а)со съемной рабочей камерой, б)опрокидывающиеся, в) стационарные.

Паровой котёл

Теоретические основы взвешивания. Классификация весов и принципы их устройства. Требования, предъявляемые к весам. Весы настольные циферблатные. Электронные весы.

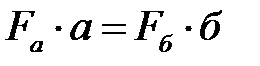

Равновесия состояния является горизонтальное положения, а условия равновесия=момент сил.Классификация весо-измирительных приборов: А-по способу уравновешивания груза:-рычажные –пружинные –пьезометрические Б-по способу установки:-настольные –стационарные –напольные В-по виду указательного устройства:-гирные;–шкальные;- шкально-гирные;циферблатные;-электронные!

Требование к весам: Метрические: 1.Точность-это степень приближения результатов измерения к некоторому действительному значению физической величины. Чем меньше погрешность, тем выше точность. 2.устойчивость 3.чувствительность4.допустимые погрешности 5.постоянства показаний.

Торгово-эксплутационные: 1высокая скорость взвешивания 2.Наглядность показания взвешивания 3.соответствия материала из которого они сделаны.

Товарные весы 1.главное коромысло весов.2передвижная гиря.3указатель равновесия.4гирная площадка.5торировочная камера.6тарировочная гайка.7товарная площадка.8большой рычаг 2-го рода.9малый рычаг 2-го рода.10серьга.11 призма.

Электронные весы

1.товарная площадка 2.штанга 3.Главное коромысло весов 4.Призма 5.Пружинный компенсатор 6.Тензометрический датчик 7.тарировочная камера.

31. Классификация весов и принципы их устройства. Товарные весы. Гири и требования, предъявляемые к ним. Поверка измерительного оборудования. Выбор типа весов и уход за весоизмерительным оборудованием. Классификация весо-измирительных приборов: А-по способу уравновешивания груза:-рычажные –пружинные –пьезометрические Б-по способу установки:-настольные –стационарные –напольные В-по виду указательного устройства:-гирные;–шкальные;- шкально-гирные;циферблатные;-электронные! Требование к весам: Метрические:1.Точность 2.устойчивость 3.чувствительность4.допустимые погрешности 5.постоянства показаний.

1.главное коромысло весов.2передвижная гиря.3указатель равновесия.4гирная площадка.5торировочная камера.6тарировочная гайка.7товарная площадка.8большой рычаг 2-го рода.9малый рычаг 2-го рода.10серьга.11 призма. Виды гирь:-общего назначения -условная гиря -образцовые гири. При этом действуют следующие правила:чем ближе масса гири к той нагрузке, которую предстоит пользователю взвешивать, тем точнее будут взвешивания на этой нагрузке; Комплект проверочных гирь, суммарная масса которых равна наибольшему пределу взвешивания, всегда должен находиться рядом с весами, с тем, чтобы температура гирь и весов были одинаковыми (особенно это важно для весов специального класса). Все гири должны находиться в футляре и брать в руки каждую из них следует в перчатке, салфеткой или пинцетом.Измерительное оборудование необходимо содержать в исправном состоянии и чистоте. Хороший уход удлиняет срок их службы, обеспечивает точность измерений, позволяет реже ремонтировать. Пыль и грязь удаляют мягкой тряпкой. Площадки весов, соприкасающиеся с товаром, промывают теплой водой с мылом и содой, ополаскивают и насухо вытирают. Для предохранения от ржавчины корпус весов протирают сухой тряпкой, а никелированные части - тряпкой, смоченной машинным маслом, а затем также насухо вытирают. Не разрешается чистить части весов и гирь наждачной бумагой, песком или напильником. Место, где появилась ржавчина, протирают тканью, смоченной в бензине, а затем насухо вытирают.

Основные способы очистки корне- и клубнеплодов. Классификация очистительных машин, их устройство и принципы действия. Правила безопасной эксплуатации очистительного оборудования и определение основных технических характеристик.

Очистительное оборудование предназначено для удаления с продуктом поверхностного слои имеющего небольшую пищевую ценность. Очистку овощей можно проводить термическим, химическим и механическим способами. Термический способ очистки может быть огневым и паровым.

1-станина. 2-электродвигатель. 3-понижаюая клиноременная передача. 4-сливной патрубок. 5-лопасти. 6-металический диск. 7-абразивный диск. 8-разгрузочный диск. 9-металический цилиндр. 10-загрузочный люк. 11-нипель. 12-рабочая камера. 13-волна. 14-вертикальный вал. 15-подшипник. 16-сливной шланг.

1-чаша в виде усечённого конуса 2-выступ.3-отбойник.4-образивные сегменты. Классификация оборудования и принципы удаления щетины со свиных туш и пера с тушек птицы. Вальцовые, упругие и бильные рабочие органы машин для удаления щетины и оперения. Устройства, правила эксплуатации и расчет основных характеристик оборудования.

Щетину с туш свиней удаляют на скребмашинах. Скребмашины бывают горизонтально-поперечные, горизонтально-продольные, вертикально-продольные, в которых туша находится на подвесном конвейере и съемка щетины проводится при ее непрерывном движении через машину. В комбинированных машинах периодического действия процесс удаления щетины с туш совмещен с ее опалкой.

1-электродвигатель. 2-душевое устройство. 3-гребень. 4-скрбковые баробаны Для оборудования с непрерывным циклом работы часовую производительность определяют по формуле Моечное оборудование. Машины для мытья корне- и клубнеплодов, их устройство, принципы действия и правила эксплуатации. Машины для мойки тары, посуды и инвентаря. Классификация, устройство и принцип действия. Правила безопасной эксплуатации моечного оборудования и определение основных технических характеристик. Схема посудомоечной машины

1-Ополаскивающий коллектор. 2- Моющий коллектор. 3- Моющая камера. 4-Бачёк для синтетического моющего средства. 5-Насос. 6-Водонагреватель. 7-Редукционный клапан струбе. 8- Фильтр тонкой очистки. 9- Фильтр. 10-Электромагнитные клапаны. Посудомоечные Технологически процесс мойки посуды состоит из ряда последовательно выполняемых операций: удаление остатков пищи и загрязнений, мойка с применением моюще-дезинфицирующих растворов, первичное ополаскивание, вторичное ополаскивание, обсушивание. При необходимости после обсушивания может осуществляться бактерицидная обработка. По назначению посудомоечные машины бывают универсальными (для обработки нескольких видов посуды) и специализированными (для обработки отдельных видов посуды – стаканов, приборов, контейнеров и т.д.). По устройству рабочей камеры машины бывают камерного и открытого типа. По количеству рабочих камер посудомоечные машины бывают одно-, двух-, трех- и более камерные. По устройству рабочих органов посудомоечные машины бывают гидравлические и гидромеханические. Мойка корнеплодов:

1-Вал с дисбалансами. 2-Сплошная винтовая поверхность. 3- душирующий коллектор.

1-Перфарированный барабан. 2-Душирующий коллектор. Вибрационная овощемоечная машина. Моечно-очистительная машина (пиплер). Предназначена для отделения кожуры и частично проваренного слоя продукта после его обработки огневым или паровым способами. Состоит из рабочей камеры, вращающихся валиков, вариатора скорости, подающего шнека, разгрузочного и загрузочного устройств, патрубка для удаления отходов.Рабочая камера машины (представляет собой прямоугольный параллелепипед, днище которого выполнено в виде полуцилиндра из десяти вращающихся валиков 8. У пиллера, предназначенного для мытья картофеля, свеклы и моркови, капроновые щетки расположены по всей длине валиков, а для очистки и мытья лука вдоль одной половины валиков установлены капроновые щетки, а вдоль другой — рифленые резиновые покрытия. Комбинированные поверхности валиков уменьшают механическое воздействие на продукт.

1 – патрубок для удаления отходов; 2 – щеточные валики; 3 – шнек; 4 – загрузочное устройство; 5 – коллектор для воды; 6 – рабочая камера Мойка – это процесс удаления с поверхности сырья остатков земли, песка, посторонних тяжелых и легких примесей (камней, листьев, веток, соломы и др.) проточной или оборотной водопроводной водой. Моечная вода должна обеспечивать смачивание поверхностей, диспергирование загрязнений (набухание, пептизация и дробление белковых веществ, омыление жиров) и стабилизацию отделившихся от поверхности загрязнений в моющей воде.В настоящее время для мойки пищевого растительного сырья и санитарной обработки оборудования применяются моечные машины различных типов и конструкций (рис. 6.1). Они классифицируются следующим образом: в зависимости от характера процесса (непрерывно и периодически действующие); от вида обрабатываемых объектов (для мойки сырья); по типу устройств, перемещающих отмываемые объекты (линейные и барабанные); по способу воздействия моющей среды (шприцевые, отмочные и отмочно-шприцевые). Из многообразия моечных машин наибольшее распространение получили лопастные, ленточные, барабанные, вибрационные, комбинированные, элеваторные, щеточные и др. Барабанный скальператор А1-БЗО предназначен для предварительной очистки зерна от крупных примесей, попавших в зерно во время его уборки, хранения и транспортирования. Корпус 2 имеет рабочую камеру, где установлен ситовой барабан 3. К корпусу приварены три стойки 6 с опорными пластинами. В них сделаны отверстия для крепления скальператора к перекрытию анкерными болтами. Привод 4 состоит из червячного редуктора и электродвигателя, соединенных клиноременной передачей.Ситовой барабан с горизонтальной осью вращения закреплен консольно на приводном валу и является основным рабочим органом.Он состоит из сферического днища, приемной части сита с отверстиями размером 25´25 мм и сходовой – с отверстиями размером 10´10 мм. На внутренней поверхности сходовой части ситового барабана приварена винтообразная лопасть. Она выполнена из листовой стали и служит для ускорения вывода примесей из скальператора.Щетка-очиститель 5 с эластичными прутками расположена сверху вдоль образующей ситового барабана и закреплена в держателе, откидывающемся на шарнирах. Приемное устройство 1 состоит из патрубка и наклонного лотка корытообразной формы. Принцип работы скальператора заключается в последовательной очистке зерна от крупных примесей. Исходная зерновая смесь равномерно через приемный патрубок 7 поступает по лотку внутрь приемной части ситового барабана 3. Проходя через его отверстия, зерно освобождается от крупных примесей, выводится из машины и подается на последующую очистку. Примеси, постепенно перемещаясь к открытой части ситового барабана, сбрасываются винтовой лопастью в выпускной патрубок для отходов.

Машина А9-КЛА/1 предназначена для предварительной мойки корнеплодов. Станина включает загрузочный бункер и три отсека: первичной мойки, основной мойки и ополаскивания. Лопастной вал проходит через все три отсека станины, осуществляя перемешивание и перемещение продукта из одного отсека в другой и выгрузку его через загрузочное окно. Барабан представляет собой перфорированную в нижней части обечайку, установленную в опорах на лопастном валу машины. Он расположен в отсеке основной мойки. Через отверстия в нижней части барабана частицы песка и грязи оседают на дно ванны. Привод лопастного вала осуществляется от мотор-редуктора и цепной передачи.

Продукт загружается в бункер, а из него лопастями перегружается в отсек первичной мойки. Здесь он перемешивается лопастями и посредством взаимного трения очищается от грязи. Частицы грязи оседают на дно и периодически выводятся из машины через сливной люк. Конструкция машины предусматривает возможность сухой очистки корнеплодов от грязи. Продукт далее перегружается в центральный отсек (барабан), в котором осуществляется основная мойка. Примеси, пройдя через сетчатую часть барабана, оседают в ванне станины и во время санитарной обработки уплотняются. Затем продукт перегружается в отсек ополаскивания, а оттуда идет на выгрузку. Машина состоит из станины 1, лопастного вала 2, барабана 3 и привода 4.

СОЛОМО- И КАМНЕЛОВУШКИ Для улавливания легких примесей на гидротранспортере устанавливают в несколько рядов стационарные грабельные соломоловушки (рис. 3). Они представляют собой железные стержни несколько большей ширины, чем ширина желоба гидротранспортера.

К стержням приварены или свободно на них насажены зубчатые пластины по три-пять штук по ширине желоба транспортера. Зубчатой стороной пластины установлены навстречу потоку водно-картофельной смеси и погружены в нее на 100—150 мм. Солома, ботва и другие крупные легкие примеси задерживаются пластинами и периодически удаляются вручную. На крупных заводах устанавливают соломоловушку посредством кронштейнов на двух бесконечных втулочно-роликовых цепях. При движении цепи против потока смеси солома и другие легкие примеси захватываются пластинами, которые поднимают их вверх. В верхнем положении пластины грабель опрокидываются и захваченные ими примеси ссыпаются в специальный приемник и выводятся из производства. Для лучшего улавливания легких примесей в канавке гидротранспортера перед соломоловушкой монтируют перфорированный короб, в нижнюю часть которого подают воду или воздух. Камнеловушка (рис. 4) представляет собой прямоугольный сосуд 1, внутри которого размещены три перегородки. Перегородка 5 служит для направления движения картофеля. Перегородка 9, сделанная из прутков в виде решетки, предотвращает попадание камней в насос. Перегородка 8, в верхней части которой сделаны прорези 6, предназначена для отвода отработанной воды и удаления легких примесей. По патрубку 3 подводится вода для смыва и перемещения легких примесей к перегородке 8; в прорезях б вращаются лопасти 7, которые удаляют легкие примеси из камнеловушки. В нижней части камнеловушки сделан люк 2 для удаления камней и песка. Картофель в камнеловушке во время работы находится во взвешенном состоянии благодаря потоку воды, поступающей по патрубку 4 из водоотделителя. Из камнеловушки картофель центробежным насосом подается в водоотделитель. Привод насоса осуществляется от электродвигателя мощностью 14 кВт; частота вращения ротора насоса 700 об/мин.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 2115; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.168 (0.111 с.) |

,Дж

,Дж

-продолжительность нагрева

-продолжительность нагрева

Газовая горелка

Газовая горелка

При химическом способе очистки клубни подвергают обработке раствором щелочи с последующей очисткой механическим способом и нейтрализацией остатков щелочи кислотой.При механическом способе очистки наружный покров сдирается с овощей шероховатыми рабочими.

При химическом способе очистки клубни подвергают обработке раствором щелочи с последующей очисткой механическим способом и нейтрализацией остатков щелочи кислотой.При механическом способе очистки наружный покров сдирается с овощей шероховатыми рабочими.

Скребмашина К7-ФУ2-Щ

Скребмашина К7-ФУ2-Щ где v-скорость перемещения обрабатываемой туши м/мин.

где v-скорость перемещения обрабатываемой туши м/мин.  -коэффициент загрузки оборудования.L-расстояние между обрабатываемыми тушами.

-коэффициент загрузки оборудования.L-расстояние между обрабатываемыми тушами.