Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конспект лекций по курсу «Теплоэнергетика» для металлургических специальностейСтр 1 из 7Следующая ⇒

Конспект лекций по курсу «Теплоэнергетика» для металлургических специальностей Оглавление 1.Общая характеристика энергопотребления в чёрной металлургии 1.1. Энергоносители и их распределение……………………………. 1.2. Газоснабжение заводов чёрной металлургии…………………….. 1.3. Использование топлива в металлургических печах……………….. 2.Тепловые электростанции металлургических заводов 2.1. Виды электростанций……………………………………………….. 2.2. Устройство типового энергоблока………………………………….. 2.3. Основные законы перехода тепловой энергии в работу……….. 3. Паросиловое оборудование ТЭС 3.1. Котельные установки……………………………………………… 3.2. Паровые турбины……………………………………………………. 4. Вспомогательное оборудование ТЭС 4.1.Насосы………………………………………………………………… 4.2. Тягодутьевые машины……………………………………………… 5. Компрессоры…………………………………………………………….

Общая характеристика энергопотребления в чёрной металлургии Газоснабжение заводов чёрной металлургии Газообразное топливо является основным видом топлива на металлургических заводах. Система газоснабжения завода должна обеспечивать бесперебойную работу всех потребителей, быть простой, удобной, безопасной и экономичной. Основными элементами системы газоснабжения являются: газопроводы с соответствующим оборудованием, газорегуляторные пункты и установки, газосмесительные станции. В зависимости от давления транспортируемого газа различают газопроводы низкого (до 5 кПа), среднего (>5 кПа до 0,3 МПа) и высокого (>0,3 МПа) давления. Природный газ поступает в промышленные сети предприятия от городских распределительных сетей через ответвления и ввод. Давление его на вводе от 0,3 до 1,2 МПа. Транспортирование газа к цехам осуществляется по межцеховым, а в цехах по внутрицеховым газопроводам. По способу прокладки различают надземные и подземные газопроводы. По территории промышленных предприятий газопроводы, как правило, прокладывают над землёй. При этом исключается подземная коррозия газопроводов, менее опасны утечки газов, облегчается обслуживание и ремонт. При необходимости снижения давления природного газа до заданной величины и поддержания его на определённом уровне применяют ГРП и ГРУ.

Если цехи расположены компактно, то устанавливают один центральный ГРП. Если цехи расположены далеко друг от друга, то ГРП устанавливают вблизи от агрегатов, которые потребляют наибольшее количество газа. ГРУ устанавливают в помещении, где расположены установки небольшой производительности. В схему ГРП входит основной газопровод с необходимой арматурой, обводной газопровод (байпас) и щит с контрольно-измерительными приборами. Для очистки газа от механических примесей применяют фильтры. На основном газопроводе имеются предохранительные клапаны, а также необходимые отключающие устройства. Во время ремонта оборудования на основной линии газ поступает к потребителям через байпас. На заводах, располагающих различными видами газообразного топлива, строят газосмесительные станции (ГСС). Применение смесей газов для отопления некоторых печей приводит к более эффективному использованию топлива. Для повышения давления газа, подаваемого потребителям, а также транспортируемого на значительные расстояния, на заводах строят газоповысительные станции (ГПС), например, для транспортировки коксового газа к нагревательным печам и сжигания его с помощью инжекционных горелок давление его надо повысить. Повышение давления газа производится газодувками или компрессорами.

Тепловые электростанции металлургических заводов Виды электростанций Основным звеном энергетической системы металлургического предприятия является тепловая электрическая станция (ТЭС), генерирующая электрическую и тепловую энергию, а также энергию сжатого воздуха. Тепловые электрические станции отличаются друг от друга тем, каким образом на них получают пар, обладающий запасом потенциальной энергии и могущий совершать работу в турбине. В настоящее время на большинстве электростанций пар для их работы получают в котельных установках за счет химической энергии сжигаемого топлива. Именно за этими станциями сохраняется традиционное название − тепловые электрические станции (ТЭС). Те ТЭС, которые, кроме электроэнергии, в большом количестве отпускают тепло для нужд промышленного производства, отопления зданий и т.д., называются теплоэлектроцентралями (ТЭЦ). Вырабатывать тепло в виде пара и горячей воды на ТЭЦ исключительно выгодно.

Тепловые электрические станции металлургических заводов включают в себя установки по производству электрической и тепловой энергии, а также установки по производству сжатого воздуха для обеспечения доменных печей дутьём, т. е. являются одновременно и паровоздуходувными станциями (ПВС). Поэтому их называют ТЭЦ-ПВС.

Котельные установки Котельными установками называют комплекс оборудования, предназначенного для преобразования химической энергии топлива в теплоту с целью получения горячей воды или пара заданных параметров. В зависимости от назначения различают установки таких типов: энергетические для обслуживания ТЭС (с давлением пара 10..30 МПа), отопительно – производственные (до 4 МПа) и отопительные (0,15…0,2 МПа).

Котельная установка состоит из одного или нескольких котлоагрегатов 6 и дополнительного оборудования: тягодутьевых установок (вентиляторов 8, дымососов 10, дымовой трубы 11) для подачи воздуха в топку и удаления дымовых газов из котельной, устройств для удаления шлаков и золы 7, золоулавливающего устройства 9 для очистки продуктов сгорания от летучей золы, питательных насосов 1 для подачи воды в котельный агрегат, топливоприготовительного оборудования (в случае использования твёрдого топлива − мельниц 3, пылепроводов 4), питательных трубопроводов 2, паропроводов 5 и устройств для теплового контроля и автоматического управления работой котельной установки. Котельную установку обслуживают система топливоподачи и водоподготовительные устройства для очистки питательной воды от раствоpённых в ней солей и газов.

Котельный агрегат состоит из следующих элементов: собственно парового котла 7, 10,9, пароперегревателя 12, водяного экономайзера 14, воздухоподогревателя 15, топочного устройства 2, обмуровки 16, каркаса 5, арматуры, гарнитуры и соединительных коммуникаций (труб и каналов). Назначение парового котла (как элемента котлоагрегата) − превращение поступающей в него воды в насыщенный пар заданного давления. Котел состоит из разреженного пучка труб − фестона 10, системы экранных труб 9 и барабана 7. Размещенные у стен топки экранные трубы 9 расположены вертикально. Из барабана 7 по опускным трубам 4 к нижним коллекторам 1 экранных труб подводится вода. Топочные экраны воспринимают теплоту от продуктов сгорания топлива, заполняющих топочное пространство 2. Поэтому в экранных трубах часть воды превращается в пар. Пароводяная смесь движется снизу вверх и отводится в барабан котла 7. Здесь пар отделяется от воды: и поступает в паровое пространство 8, а вода из водяного пространства 6 − в опускные трубы 4. Так осуществляется непрерывное движение воды по замкнутому пути, называемое естественной циркуляцией воды и происходящее вследствие разности плотностей пароводяной смеси (в экранных трубах) и воды (в опускных трубах). Фестонные трубы 10 являются продолжением экранных труб, размещенных около задней стенки топки. Они образуются путем разводки труб заднего однорядного экрана в несколько рядов.

Насыщенный пар из парового пространства барабана котла по трубам поступает во входной коллектор 13 пароперегревателя, далее в змеевики, где перегревается до требуемой температуры, а оттуда поступает в выходной коллектор 11 и к потребителю. Основное назначение водяного экономайзера 14 заключается в подогреве питательной воды. Вода подается питательным насосом во входной (нижний) коллектор экономайзера, проходит по змеевикам, поступает в выходной коллектор, а оттуда - в барабан котла. Воздухоподогреватель 15 служит для подогрева поступающего в топку воздуха за счет тепла продуктов сгорания. В нем газы движутся сверху вниз внутри труб, омываемых снаружи поперечным потоком воздуха. На рис показана П-образная компоновка агрегата. Для нее характерно наличие двух вертикальных шахт - топочной и конвективной - и соединительного газохода, расположенного сверху. Образующиеся в топке продукты горения движутся в топочном пространстве снизу вверх, омывают фестон и направляются в соединительный газоход, где расположен пароперегреватель, затем поступают в конвективную шахту и движутся в ней сверху вниз, омывая последовательно поверхности нагрева водяного экономайзера и воздухоподогревателя. Охлажденные продукты горения отсасываются дымососом и через дымовую трубу удаляются в атмосферу.

Паровые турбины Паровая турбина – это тепловой двигатель, в котором потенциальная энергия пара превращается в кинетическую, а последняя в свою очередь, преобразуется в механическую энергию вращения вала. По своему назначению различают турбины энергетические, промышленные и вспомогательные. Энергетические турбины служат для привода электрического генератора, включенного в энергосистему, и отпуска тепла крупным потребителям, например, жилым районам, городам и т.д. Их устанавливают на крупных ТЭС, АЭС и ТЭЦ. Энергетические турбины характеризуются, прежде всего, большой мощностью (до 1000-1200 МВт), а их режим работы − практически постоянной частотой вращения. Большинство энергетических турбин выполняют на номинальную частоту вращения 3000 об/мин. Промышленные турбины также служат для производства тепловой и электрической энергии, однако их главной цепью является обслуживание промышленного предприятия, например, металлургического, текстильного, химического и др. Часто такие турбины работают на маломощную индивидуальную электрическую сеть, а иногда используются для привода агрегатов с переменной частотой вращения, например, воздуходувок доменных печей. Мощность промышленных турбин существенно меньше, чем энергетических.

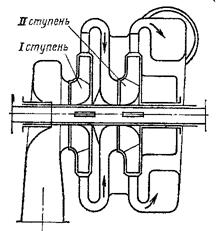

Вспомогательные турбины используются для обеспечения технологического процесса производства электроэнергии ─ обычно для привода питательных насосов и воздуходувок котла. Принципиально паровая турбина содержит ряд ступеней, каждая из которых образуется венцом неподвижных лопаток корпуса и подвижных лопаток ротора. Профили подвижных и неподвижных лопаток обычно выполняют совершенно одинаковыми. Устройство и рабочий процесс нетрудно уяснить из схематического разреза турбины.

Свежий пар с давлением ро поступает в кольцеобразную камеру 7, откуда идёт на неподвижные (направляющие) лопатки первой ступени. В междулопаточных каналах пар расширяется и давление его несколько понижается, а скорость возрастает от со до с1. Затем пар попадает в первый ряд подвижных (рабочих) лопаток. Между рабочими лопатками тоже происходит расширение пара, т. е. давление его продолжает понижаться; относительная скорость пара возрастает, но абсолютная скорость пара с 2 при выходе будет меньше с1, так как работа получается за счет уменьшения кинетической энергия. Со скоростью с2 пар поступает во второй ряд направляющих лопаток. Здесь снова происходят его расширение и возрастание скорости до с1. На рабочих лопатках второй ступени скорость пара вновь падает до с2 и т.д. Объём пара по мере понижения его давления возрастает, поэтому приходится постепенно увеличивать длину лопаток, чтобы получить увеличивающиеся сечения междулопаточных каналов. Начиная с того места, где длина лопаток получается уже достаточно большой, увеличен диаметр барабана, на котором они закреплены. Это позволяет разместить большее число лопаток на окружности ротора и тем самым увеличить суммарное сечение каналов не за счет высоты лопаток. При прохождении пара от одного конца турбины до другого давление его падает от давления при входе в турбину до противодавления конденсатора. Так как на каждом ряде лопаток возникает осевое усилие и имеется разность давлений, действующая на кольцевые уступы барабана, то в общем на вал турбины передается значительное осевое давление, направленное в сторону выпуска пара. Поэтому турбины приходится снабжать для компенсации осевого усилия специальными разгрузочными приспособлениями, в данном случае это разгрузочный поршень 8.

Отработанный в турбине пар поступает в конденсатор. Здесь пар конденсируется при соприкосновении его с поверхностью, температура которой ниже, чем температура насыщения при данном давлении в конденсаторе. Конденсация пара сопровождается выделением теплоты, затраченной ранее на испарение жидкости, которая отводится при помощи охлаждающей среды.

Теоретической основой обеспечения низкого давления пара в конденсаторе является однозначная связь между давлением и температурой конденсирующейся среды. Поскольку температура конденсации определяется климатическими условиями и составляет 25-45

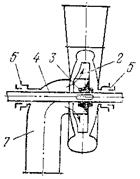

Общие сведения Вспомогательное теплоэнергетическое оборудование это в основном машины, обеспечивающие принудительное перемещение (подачу) текучих сред, которые могут быть в жидком и газообразном состояниях. Машины для подачи жидкостей называют насосами, а машины для подачи газов называют – вентиляторами. Конструктивно вентиляторы и насосы представляют собой турбомашины преимущественно с центробежными рабочими органами. Принципиально центробежная одноступенчатая турбомашина состоит из рабочего колеса 1 с лопастями 2 и обтекателем 3, вала 4, подшипников 5, спирального отвода 6, входного патрубка 7, напорного патрубка 8 и диффузора 9, который применяется только для вентиляторов.

При вращении рабочего колеса 1 в направлении, показанном стрелкой, жидкость, находящаяся в межлопастных каналах, под действием лопастей 2 приходит в движение. Перемещаясь вдоль лопастей от входа в колесо к выходу из него, поток жидкости получает приращение полной энергии

Применяются также многоступенчатые (многоколесные) турбомашины с несколькими рабочими колесами, закрепленными на одном валу. Для увеличения напора (давления) служат турбомашины с последовательным соединением нескольких колес, при котором жидкость последовательно проходит через все рабочие колеса 1 и расположенные между ними направляющие лопаточные отводы 2, где скоростной напор частично преобразовывается в статический. Основными рабочими параметрами вентиляторов и насосов являются подача, напор и мощность. Подача (производительность) Q – количество жидкости транспортируемой в единицу времени (м3/c, м3/мин, м3/ч, кг/c). Термин подача применим только по отношению к насосам. Напор (давление) H, p – приращение полной удельной энергии, полученной жидкостью в турбомашине. Единица измерения напора - м. водяного столба; давления - Па. Давление связано с напором соотношением

где ρ – плотность воды кг/м3. Мощность полезная – это приращение энергии потока в единицу времени, которое определяется соотношением: Nп = pQ/1000 = ρgH/1000, кВт Мощность общая – это энергия, потребляемая приводным двигателем, которая зависит от КПД турбоагрегата η Nо= Nп/η Насосы Применительно к использованию в теплоэнергетике все центробежные насосы могут быть разделены на следующие группы: – насосы для чистой воды: циркуляционные и сетевые; – конденсатные: – питательные; – насосы для кислых сред; – насосы для подачи смесей жидкостей и твердых частиц. Рассмотрим характерные черты указанных групп насосов. Насосы для чистой воды применяются для хозяйственного, технического и противопожарного водоснабжения электрических станций и промышленных предприятий. Они бывают одноколёсными и многоколёсными. Конденсатные насосы применяются для удаления конденсата, а также как горячие дренажные насосы бойлерных установок. Они предназначены для перекачивания конденсата и дренажа при температуре до 393 К. Питательные насосы применяются для подачи питательной воды в паровые котлы. В большинстве случаев это центробежные многоступенчатые насосы высокого давления, приспособленные к подаче воды с высокой температурой. В качестве приводов этих насосов кроме электродвигателей используются и паровые турбины. Насосы для кислых сред изготовляются из специальных нержавеющих сталей. Насосы для подачи смесей жидкостей и твердых частиц специфичны. Поток жидкости содержащей твердые частицы, проходя с большой скоростью через проточную часть, истирает внутренние поверхности насоса. В теплоэнергетике такие насосы употребляются для перекачки золосмесей и шлакосмесей в системах гидрозолоудаления, а также при производстве работ по очистке гидротехнических сооружений станции (каналов, колодцев).

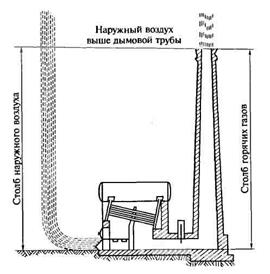

Вентиляторы Вентиляторами называют машины для перемещения чистых газов и смесей газовс мелкими твердыми материалами, имеющие степень повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Вентиляторы теплоэнергетического назначения (тягодутьевые машины) обеспечивают непрерывную подачу в топку котла воздуха, необходимого для горения топлива, и удаления в атмосферу продуктов горения после их охлаждения. Вентиляторы на теплоэнергетических предприятиях работают на внешние сети, характерной особенностью которых является наличие дымовых труб.

Внешняя сила, которая принуждает воздух поступать в топку, а газообразные продукты горения двигаться по газоходам и дымовой трубе в атмосферу, называется тягой. Различают естественную и искусственную тягу. Естественная тяга обеспечивается дымовой трубой, а искусственная создается дымососом. Естественная тяга возникает из-за разности давлений вследствие различия плотностей наружного холодного воздуха и горячих дымовых газов в трубе, в результате которой возникает движение потока дымовых газов по газоходам котла. Дымовые трубы выполняются стальными при высоте до 35 м, кирпичными − до 100 м, железобетонными − более 100 м. Для котлов тепловых электрических станций промышленностью выпускаетсяоколо 50 типоразмеров вентиляторов и дымососов с подачами 4,5÷900 тыс. м3/ч и давлениями более 10 кПа. Вентиляторы ТЭС подразделяются по их назначению на следующие группы: дутьевые; мельничные; горяче−дутьевые; дымососы. Дутьевые вентиляторы (ВД) работают на воздухе с Т ≤ 293 К, подавая его через систему воздухопроводов и воздухоподогреватель в топочную камеру. Этот воздух называют первичным в отличие от вторичного, подаваемого непосредственно с топливом. Вентиляторы горячего дутья (Г) работают на воздухе, подогретом до 473−673 К. Мельничные вентиляторы (М) применяются в системах пылеприготовления и подают смесь горячего вторичного воздуха с угольной пылью через горелки в топочную камеру. Давление, развиваемое дутьевыми и мельничными вентиляторами, определяется сопротивлениями воздушного и пылевоздушного трактов и необходимым давлением в топочной камере. Дымососы транспортируют дымовые газы по газоходам котла и дымовой трубе и совместно с последней преодолевают сопротивления этого тракта и системы золоулавливания.

Компрессоры Назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам. Основными параметрами, характеризующими работу компрессора, являются объемная подача Компрессоры соответственно способу действия можно разделить на три основные группы: объемные, лопастные и струйные. При классификации по конструктивному признаку объемные компрессоры подразделяются на поршневые и роторные, а лопастные – на центробежные и осевые. В промышленном производстве наибольшее распространение имеют лопастные компрессоры и главным образом центробежные. Они широко применяются на горно-металлургических, химических и других предприятиях в качестве: дутьевых машин (p < 0,3 МПа); источника энергии для пневматического оборудования (p = 0,5..1,0 МПа); криогенных машин (p > 3,0 МПа).

Центробежный компрессор действует аналогично центробежному многоколёсному насосу. Вал центробежного компрессора соединяется с валом приводного двигателя или непосредственно, или через механическую передачу, повышающую частоту вращения вала компрессора, чем достигается уменьшение размеров компрессора, снижается его масса и стоимость. Давления, создаваемые компрессорами, работающими в технологических схемах производств, достигают больших значений. Однако получение высокого давления в одной ступени компрессора затруднительно.. В компрессорах лопастных (центробежных и осевых) причина кроется в недопустимости таких скоростей рабочих лопастей, выполненных из материала с определенной прочностью, которые обеспечили бы требуемое высокое давление. Поэтому следует, во-первых, применять возможно более интенсивное охлаждение газа в процессе сжатия его и, во-вторых, производить сжатие в последовательно соединенных ступенях, осуществляя понижение температуры газа в охладителях, включенных в поток между ступенями.

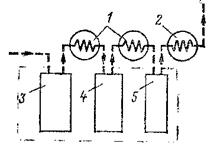

Общая схема компрессора с трёхступенчатым сжатием и охлаждением представлена на рисунке. Здесь компрессор разделён на три последовательные ступени 3,4,5, между которыми помещены два промежуточных охладителя 1, а на выходе воздуха во внешнюю сеть – концевой охладитель 2. Применение ступенчатого сжатия с охлаждением газа в охладителях между ступенями дает большую экономию в энергии, расходуемой на привод компрессора.

ЛИТЕРАТУРА 1.Теплоэнергетика металлургических заводов / Ю.И. Розенгарт, З.А. Мурадова, Б.З. Теверовский и др. – М.: Металлургия, 1985. – 303 с. 2. Хейфец Р.Г., Куваев Г.Н. Теплоэнергетика металлургических заводов. – Уч. пособ. – Д.:НМетАУ, 2000. – 66 с. 3. Теплотехника / И.Т. Швец, В.И.Толубинский и др.− Киев: Изд − во «Вища школа», 1976.− 517с. Конспект лекций по курсу «Теплоэнергетика» для металлургических специальностей Оглавление 1.Общая характеристика энергопотребления в чёрной металлургии 1.1. Энергоносители и их распределение……………………………. 1.2. Газоснабжение заводов чёрной металлургии…………………….. 1.3. Использование топлива в металлургических печах……………….. 2.Тепловые электростанции металлургических заводов 2.1. Виды электростанций……………………………………………….. 2.2. Устройство типового энергоблока………………………………….. 2.3. Основные законы перехода тепловой энергии в работу……….. 3. Паросиловое оборудование ТЭС 3.1. Котельные установки……………………………………………… 3.2. Паровые турбины……………………………………………………. 4. Вспомогательное оборудование ТЭС 4.1.Насосы………………………………………………………………… 4.2. Тягодутьевые машины……………………………………………… 5. Компрессоры…………………………………………………………….

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 775; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.12.172 (0.07 с.) |

, то в конденсаторе поддерживается низкое давление, составляющее в зависимости от режима 3-10 кПа. Чем ниже температура и больше расход охлаждающей среды, тем более глубокий вакуум можно получить в конденсаторе. Образующийся конденсат стекает в нижнюю часть корпуса конденсатора, а затем в конденсатосборник.

, то в конденсаторе поддерживается низкое давление, составляющее в зависимости от режима 3-10 кПа. Чем ниже температура и больше расход охлаждающей среды, тем более глубокий вакуум можно получить в конденсаторе. Образующийся конденсат стекает в нижнюю часть корпуса конденсатора, а затем в конденсатосборник.

– суммы потенциальной и кинетической энергии (статического и скоростного напора) и затем поступает в спиральный отвод 6. В постепенно расширяющемся спиральном отводе кинетическая энергий потока частично преобразовывается в потенциальную – в статический напор (давление), который еще больше возрастает в диффузоре. Поток жидкости поступает в рабочее колесо непрерывно, так как в центре колеса при работе турбомашины непрерывно создается разрежение. Обтекатель необходим для безударного подвода жидкости к лопастям.

– суммы потенциальной и кинетической энергии (статического и скоростного напора) и затем поступает в спиральный отвод 6. В постепенно расширяющемся спиральном отводе кинетическая энергий потока частично преобразовывается в потенциальную – в статический напор (давление), который еще больше возрастает в диффузоре. Поток жидкости поступает в рабочее колесо непрерывно, так как в центре колеса при работе турбомашины непрерывно создается разрежение. Обтекатель необходим для безударного подвода жидкости к лопастям.

, которая исчисляется обычно при условиях всасывания, начальное

, которая исчисляется обычно при условиях всасывания, начальное  и конечное

и конечное  давления или степень повышения давления

давления или степень повышения давления  и мощность N на валу компрессора.

и мощность N на валу компрессора.