Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подбор и проверочный расчет соединительной муфты ⇐ ПредыдущаяСтр 6 из 6

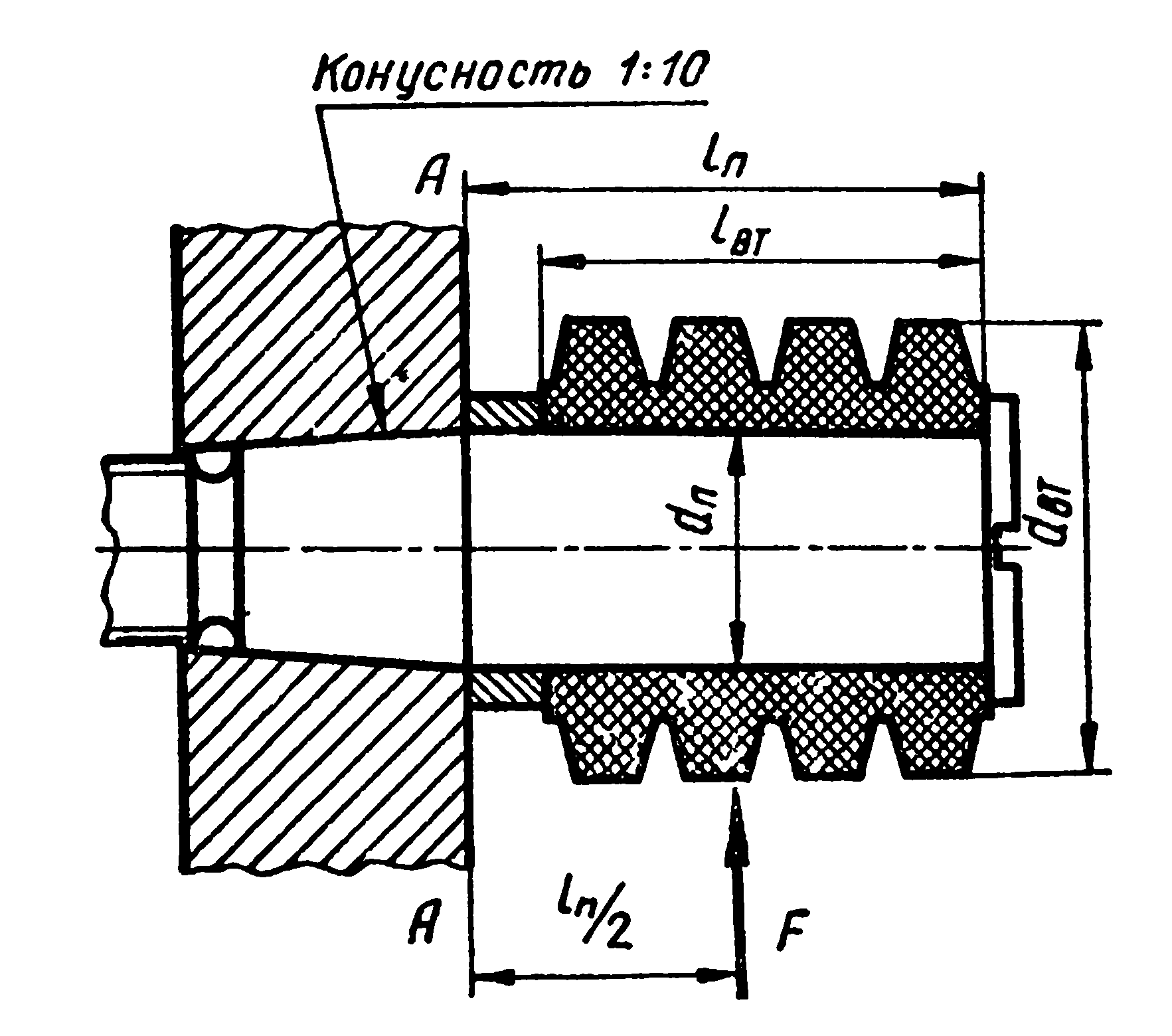

Для привода выбираем муфту упругую с втулочно-пальцевую (МУВП). Муфты выбираются по Мкр расч – расчётному крутящему моменту и диаметрам хвостовиков, на которые она устанавливается. Мкр расч = Мкр ном·α0 = 769,4·1,6= 1231,04 Н·м dхв2=45 мм Выбираем муфту МУВП-200, для которой: Мкр = 2000 Н∙м; L = 226 мм; D0=226 мм; D2=28 мм; dст=90 мм; d1,2=45мм; l1,2=110 мм; dn=18 мм; ln=42 мм; z=6; с=5мм;

Проверка пальцев по напряжениям изгиба, из условия прочности на изгиб, Z – число пальцев: σи = Ми/W0 ≤ [σ0] = 80…90 МПа; Ми = Ft·(ln/2); Ft = 2·Мкр/D·Z W0 = π·dn3/32 = 0,1· dn3

σи = 48,96 МПа <[σи]=80…120 МПа

Проверка резиновых элементов по напряжению смятия, из условия прочности на смятие:

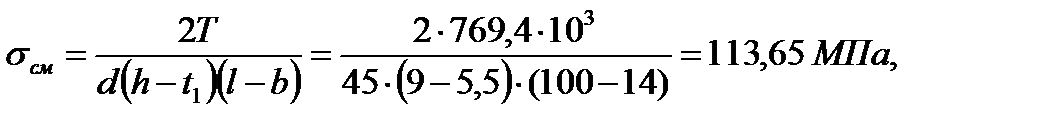

Рисунок 24 – Эскиз муфты втулочно-пальцевой. Подбор шпонки под муфту Рассчитаем шпонку на вал, передающий крутящий момент на смеситель. d1к= 45 мм T3= 769,4 H∙м lшп =l – (5…10) = 110 – (5…10) = 100…105 мм Длина шпонки по ГОСТ l= 100 мм b =14 мм, h =9 мм, t1 =5,5 мм. Асм=(h– t1)lp = (h – t1)(l – b)

то есть условие не выполняется. Возьмем две шпонки => Асм =2 (h – t1)(l – b)

то есть условие выполняется.

Тепловой расчет редуктора Редуктор надо проверить на нагрев, так как в процессе работы механическая энергия при передаче превращается в тепловую. Перегрев редуктора влечёт ухудшение смазочных свойств масел и возникает опасность заедания зубчатых пар. Базируется на балансе тепла Qв = Qотв Qв – тепло, выделяющееся в редукторе; Qотв – тепло, которое отводится от поверхности редуктора. Qв = Р1 потр ∙ (1 – ηр) Р1 потр – мощность на первом валу редуктора, Вт; ηр – КПД редуктора, ηр = ηз.п. ∙ η2п.к. = 0,97 ∙ 0,992 = 0,95 Qотв = kт ∙ (tм – tв) ∙ Аобщ = kт ∙ Δt ∙ Аобщ Аобщ – общая площадь отвода тепла; kт – коэффициент теплоотдачи с поверхности ротора; kт = 8…17 Вт/м2∙ºС tм – температура масла, tм = 70…90 ºС tв – температура воздуха, tв = 20…25 ºС Аобщ = Ai, м2 Аобщ = 312800 мм2 Δt = 3,6079*103*(1-0.95)/(13*312800*10-6) =44,4 ºС Δt = 44,4ºС 11. Подбор смазки для зубчатой пары и подшипников качения 1) Смазка колес Смазка производится окунанием колеса в масляную ванну на глубину погружения зуба + обода колеса Максимальное погружение – обод колеса. Минимальное погружение – головка зуба.

Уровень контролируют маслоуказателем. Vобщ = Vмин + Vобода Vобщ = 0,7 – 1,1 л/кВт Смазка выбирается в зависимости от скорости в зацеплении, температуры окружающей среды (t = 20 ºС), твердости материала колеса НВ < 350 ед. по номограмме[14] с.10 Тип масла – Индустриальное И -40А (вязкость V = 15сСт при t = 100 ºС) 2) Смазка подшипников качения Подшипники смазываются закладкой консистентной смазки в пространство подшипников (1/3 – 2/3 объема кармана подшипника), т.к. Vзац < 2.5 м/с. ЦИАТИМ 201 или ЦИАТИМ 203 при рабочей температуре от 50 до 100 ºС, любые нагрузки. [14] с.15

Техника безопасности

Во избежание случаев травматизма при работе на приводе необходимо строго придерживаться правил техники безопасности: 1) Запрещается работать людям, не прошедшим инструктаж по технике безопасности и неознакомленных с общим устройством и принципами работы привода. 2) Корпус привода и электродвигателя должны быть обязательно заземлены. 3) Все движущиеся и вращающиеся части должны в обязательном порядке защищаться кожухами, а при невозможности их установки должны быть обозначены опасные зоны и по возможности установлены ограждения. 4) Запрещается работать без спецодежды. 5) При техническом обслуживании привода должна быть вывешена табличка «Работают люди» и отключен рубильник питания электродвигателя. 6) Для обеспечения долговечности привода должны соблюдаться сроки проведения мероприятий по техническому обслуживанию привода. Список литературы

1) Ерохин М.Н. Детали машин и основы конструирования.- М.: КолосС, 2005.- 462стр. 2) П.Г. Гузенков. Детали машин. М.: Высшая школа, 1986, 359 стр. 3) Киркач Н.Ф. и Баласанян Р.А. Расчет и проектирование деталей машин.-3е издание, 1991.-276 стр. 4) А.А. Сазонов. Методические указания по смазке, смазочным устройствам и тепловому расчету редукторов. Челябинск, 1986.

|

|||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 895; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.230.44 (0.007 с.) |

;

;  МПа

МПа МПа;

МПа;  ; Асм = dn·(ln-В)

; Асм = dn·(ln-В) МПа

МПа

<

<  = 100 МПа,

= 100 МПа, [Δt] = 60…80 ºС

[Δt] = 60…80 ºС