Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация поточного производстваСтр 1 из 20Следующая ⇒

Г.И.Лавров ОРГАНИЗАЦИЯ И ОПЕРАТИВНОЕ ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА Учебное пособие Тюмень 2003 УДК 621.003 4- 658.5 (076.1)

Лавров Г.И. Организация и оперативное планирование производства: Учебное пособие. – Тюмень: ТюмГНГУ, 2003. – 111 с.

В учебном пособии даны методические указания для изучения вопросов организации производственного процесса, организации поточного производства, организации, нормирования и оплаты труда, организации обслуживания производства (инструментального, складского, транспортного), оперативно-производственного планирования в условиях единичного, серийного и массового производства. Рассматриваемые вопросы сопровождаются типовыми примерами с решениями. В конце каждой главы приводятся индивидуальные задания для выполнения комплексных технико-экономических расчетов по рассматриваемой теме. Учебное пособие предназначено для студентов специальностей "Экономика и управление на предприятии машиностроения" и "Менеджмент организации" специализации «Производственный менеджмент». Илл. 13, табл. 40, библ. 13 назв.

Рецензенты: Б.И.Колосов, генеральный директор ЗАО «Тюменский приборостроительный завод»; Ю.Е.Якубовский, д.т.н, профессор ТюмГНГУ.

ISBN © Государственное образовательное учреждение высшего профессионального образования «Тюменский государственный нефтегазовый университет», 2003. ВВЕДЕНИЕ

Целью настоящего учебного пособия является помочь студентам технических и экономических специальностей вузов в освоении дисциплин «Организация производства» и «Оперативное планирование производства», научить их анализу принимаемых на практике организационных и технических решений, связанных с использованием оборудования, персонала и материальных ресурсов, выявлением и использованием резервов производства. Учебное пособие поможет также преподавателям в проведении практических занятий по данным дисциплинам. Издание пособия будет способствовать конкретизации знаний студентов по вопросам организации производства, развивать умение видеть и анализировать производственные связи, умение применять теоретические положения курса к решению практических производственных задач.

Содержание пособия соответствует требованиям Государственного образовательного стандарта по специальности «Экономика и управление на предприятии машиностроения». Пособие содержит задачи по основным темам дисциплин «Организация производства» и «Оперативное планирование производства»: производственный процесс и его организация, организация поточного производства, организация, нормирование и оплата труда, организация обслуживания производства (инструментального, складского, транспортного), оперативно-производственное планирование при различных типах производства. Пособие состоит из восьми глав. В каждой главе даны основные теоретические положения и формулы, необходимые для освоения материала темы и решения задач, приводятся некоторые типовые задачи с решениями. Рассматриваемые задачи носят, как правило, комплексный характер и будут полезны для развития навыков самостоятельных расчетов по вопросам организации и планирования производства, а также помогут в проведении технико-экономического обоснования проектных решений дипломных проектов и работ на экономических специальностях и при выполнении организационно-экономической части дипломных проектов на инженерных специальностях. В конце каждой главы даются индивидуальные задания для выполнения комплексных технико-экономических расчетов по каждой теме. Индивидуальные задания должны выполняться студентами по вариантам, которые определяются преподавателем. В приложениях приводятся исходные данные для выполнения задания, которые имеют 100 вариантов. Выполнение индивидуальных заданий является одним из основных видов самостоятельной работы студентов в течение учебного семестра и позволяет более глубоко освоить материал изучаемой дисциплины.

1. ОПРЕДЕЛЕНИЕ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ЦИКЛА ОБРАБОТКИ ПАРТИИ ДЕТАЛЕЙ

Под длительностью производственного цикла партии изделий понимается период времени, в течение которого заготовки (основные материалы) превращаются в готовые детали. Длительность производственного цикла является одним из основных показателей, который позволяет оценивать организационно-технический уровень производства и определять сроки запуска и выпуска изделий в условиях единичного и серийного производства.

От длительности производственного цикла во многом зависит величина незавершенного производства, занимающего значительную долю в составе оборотных средств предприятий. Сокращение незавершенного производства приводит к ускорению оборачиваемости оборотных средств, что имеет большое экономическое значение для экономики предприятия. Введем еще ряд понятий. Операционный цикл – это время обработки партии деталей на определенной операции. Технологический цикл – это время, связанное непосредственно с обработкой партии деталей на всех операциях технологического процесса. Учитывая, что длительность технологических операций в большинстве случаев нормируется, длительность технологического цикла может быть рассчитана достаточно точно. Время выполнения вспомогательных операций (контрольных и транспортных) и пролеживания деталей в процессе производства, как правило, не нормируется, поэтому их величина определяется ориентировочно с учетом условий выполнения в цехах машиностроительного предприятия. Перерывы, связанные с принятым режимом работы в цехе, учитываются, когда длительность производственного цикла определяется в днях (календарных или рабочих). Длительность технологического цикла обработки одной партии деталей зависит от вида движения их в производстве. Различают три основных (типовых) вида движения партии деталей: последовательный, параллельный и параллельно-последовательный. Последовательный вид движения партии деталей по операциям характеризуется тем, что партия деталей передается на последующую операцию после полной ее обработки на предшествующей операции. Длительность технологического цикла обработки партии деталей при этом виде движения по операциям (ТцПОСЛ) будет определяться по формуле ТцПОСЛ = п х

где n – число деталей в партии; т — число операций в технологическом процессе; ti - штучное время i-й операции; Сi – количество параллельно работающих станков (рабочих мест) на операции. Во всех случаях ti должно определяться с учетом процента выполнения норм времени рабочими. Величина Тц не включает времени перерывов, подготовительно-заключительного времени и времени вспомогательных операций, поэтому она всегда меньше действительной длительности производственного цикла партии деталей. Размер партии обрабатываемых деталей принимается одинаковым для всех операций, хотя это условие на практике иногда не соблюдается.

Параллельно-последовательный вид движения партии деталей по операциям характеризуется следующими признаками: 1. Передача партии деталей с операции на операцию производится поштучно или частями (передаточными партиями); 2. Начало обработки партии деталей на каждой операции планируется так, чтобы обеспечить непрерывность обработки всей партии на операции; 3. Обеспечивается параллельность обработки партии деталей на отдельных операциях. Длительность технологического цикла обработки партии деталей при этом виде движения по операциям (ТцПП) будет определяться по формуле

ТцПП = п х где р – количество деталей в передаточной партии.

Параллельный вид движения партии деталей по операциям характеризуется двумя признаками: 1. Передача партии деталей с операции на операцию производится пощтучно или передаточными партиями; 2. Каждая передаточная партия поступает в обработку на последующей операции сразу после обработки ее на предшествующей операции, т.е. каждая передаточная партия проходит обработку по всем операциям непрерывно и независимо от остальных передаточных партий. Длительность технологического цикла обработки партии деталей при этом виде движения по операциям (ТцПАР) определяется по формуле ТцПАР = р х

Из формулы следует, что наибольшее влияние на величину ТцПАР при параллельном виде обработки оказывает «ведущая» операция, т.е. операция с наиболее продолжительным операционным циклом. На всех операциях (за исключением «ведущей») возникают перерывы между окончанием обработки предыдущей и началом обработки следующей передаточной партии, если продолжительности операций не равны и не кратны.

Задачи с решениями

Задача 1.1. Определить длительность технологического цикла обработки партии деталей 100 штук при последовательном, параллельном и параллельно-последовательном видах движения заготовок в процессе производства. Детали при сложных видах движения передаются с операции на операцию передаточными партиями по 20 штук. Технологический процесс обработки детали включает 5 операций с продолжительностью соответственно t1 = 2 мин., t2 = 6 мин., t3 = 5 мин., t4 = 12 мин., t5 = 5 мин. На второй операции работает два станка, четвертая операция выполняется на трех станках, на остальных операциях работает по одному станку. Построить графики движения партии деталей для каждого вида движения.

Решение

Длительность технологического цикла обработки партии деталей составит: а) при последовательном виде движения ТцПОСЛ = п х

б) при параллельно-последовательном виде движения ТцПП = п х х

в) при параллельном виде движения ТцПАР = р х + (100-20) х Графики движения партии деталей для каждого вида движения будут иметь вид:

0 200 400 600 800 1000 1200 1400 1600 Тц (мин)

Рис. 1.1. График последовательного движения партии деталей по операциям

Построение графика при параллельно-последовательном виде движения партии деталей по операциям зависит от соотношения длительности операционных циклов смежных операций. Если длительность операционного цикла на последующей операции больше, чем на предыдущей, то обработка партии деталей на последующей операции начинается после получения первой передаточной партии с предыдущей операции. Если длительность операционного цикла на последующей операции меньше, чем на предыдущей, то обработка партии деталей на последующей операции строится относительно момента получения последней передаточной партии с предыдущей операции. При этом относительно данного момента на последующей операции вправо показывается время обработки одной передаточной партии (последней), а влево показывается время обработки остальных передаточных партий.

0 200 400 600 800 Тц (мин)

Рис. 1.2. График параллельно-последовательного движения партии деталей Порядок построения графика при параллельном виде движения партии деталей по операциям следующий: вначале строится график для одной передаточной партии, как при последовательном виде движения, а затем относительно операции с максимальным операционным циклом аналогично строится график для остальных передаточных партий.

0 200 400 600 800 Тц (мин)

Рис. 1.3. График параллельного движения партии деталей

Задача 1.2. Определить длительность производственного цикла при последовательном, параллельно-последовательном и параллельном видах движения. Указать возможные сроки запуска в производство всей партии при этих видах движения. Величина обрабатываемой партии 500 шт., передаточной партии – 50 шт., дата выпуска всей партии деталей – I сентября. Производство работает в две смены по 8 часов с двумя выходными днями. Нормы времени по операциям следующие:

Время, связанное с транспортировкой и межоперационным пролеживанием, принять 10 % от длительности технологического цикла.

Решение 1. Длительность технологического цикла обработки партии деталей составит: а) при последовательном виде движения ТцПОСЛ = 500 х б) при параллельно-последовательном виде движения ТцПП = 1100 – (500-50) х в) при параллельном виде движения ТцПАР = 50 х 2. Длительность производственного цикла обработки партии деталей (Тпц) в часах составит: а) при последовательном виде движения ТпцПОСЛ = 1100 х 1,1 = 1210 час.; б) при параллельно-последовательном виде движения ТпцПП = 560 х 1,1 = 616 час.; в) при параллельном виде движения ТпцПАР = 470 х 1,1 = 517 час. 3. Длительность производственного цикла обработки партии деталей в рабочих днях составит: а) при последовательном виде движения ТпцПОСЛ = 1210: 16 = 75,6 дня, принимаем 76 рабочих дней; б) при параллельно-последовательном виде движения ТпцПП = 616: 16 = 38,5 дня, принимаем 39 рабочих дней; в) при параллельном виде движения ТпцПАР = 517: 16 = 32,3 дня, принимаем 33 рабочих дня 4. Срок запуска с учетом режима работы предприятия по календарю 2003 года составит: а) при последовательном виде движения – 18 мая; б) при параллельно-последовательном виде движения – 10 июля; в) при параллельном виде движения – 18 июля. Задача 1.3. Определить длительность производственного цикла при последовательном виде движения при следующих исходных данных: · суммарное время операционных циклов на операциях – 840 мин.; · подготовительно-заключительное время на партию деталей на всех операциях – 60 мин.; · время, связанное с перемещением и пролеживанием партии деталей, – 420 мин; · коэффициент выполнения норм на участке – 1,2. Решение ТпцПОСЛ = Задача 1.4. Собирается механизм, состоящий из двух узлов и трех деталей. Схема сборки механизма представлена на рис. 1.4.

Рис. 1.4. Схема сборки механизма

Длительность циклов следующая:

Длительность производственных циклов сборки узлов следующая:

Определить общую продолжительность изготовления сборочных единиц и механизма М в целом. Решение Если изготовление деталей и сборка узлов будут осуществляться параллельно, продолжительность изготовления сборочной единицы 1 составит 7 дней, сборочной единицы 2 – 7 дней, механизма М в целом – 12 дней.

Индивидуальное задание по теме I: «Определение длительности производственного цикла обработки партии деталей». Задание. Требуется обработать партию "n" деталей. Заготовки передаются с операции на операцию передаточными партиями, равными "p" деталей. Технологический процесс обработки детали состоит из 6 операций с продолжительностью t1, t2, …, t6 . На второй и пятой операциях работает по два станка, четвертая операция выполняется на трех станках, на остальных операциях работает по одному станку. Величина партии деталей "n", передаточной партии "p", длительность каждой операции технологического процесса "t" принимаются из таблиц, приведенных в приложении 1 в соответствии с индивидуальным шифром. Определить: а/ длительность технологического цикла обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движения; б/ построить графики обработки партии деталей по видам движения; в/ проанализировать полученные результаты и сделать выводы. Задачи с решениями

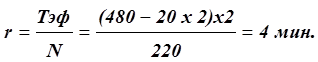

Задача 2.1. Технологический процесс обработки детали на прямоточной линии включает пять операций. Состав операций и нормы времени на операциях следующие: фрезерная – 6,4 мин., токарная – 5,6 мин., сверлильная – 2,4 мин., строгальная – 5,6 мин., шлифовальная – 4 мин. Линия работает в две смены по 8 часов. В течение смены на линии предусмотрено 2 регламентированных перерыва по 20 минут. Программа выпуска деталей за сутки 220 штук. Передача деталей поштучная. На участке применяется одностаночное обслуживание. Период комплектования оборотных заделов (оборота) линии – одна смена. Определить: 1. Такт работы поточной линии; 2. Количество рабочих мест (станков) на каждой операции и их коэффициент загрузки; 3. Число рабочих на каждой операции и на поточной линии; 4. Построить график-регламент работы поточной линии за смену; 5. Рассчитать межоперационные оборотные заделы; 6. Построить график движения оборотных заделов.

Решение 1. Такт работы поточной линии составит

2. Количество станков на операции и их коэффициент загрузки: · операция фрезерная а) расчетное количество станков

б) принятое количество станков Спр = 2 станка, в) коэффициент загрузки станков на каждой операции

Аналогично проводится расчет для остальных операций. Результаты расчетов сведем в таблицу 2.1. Таблица 2.1. Таблица 2.3. Решение 1. Число рабочих на операциях составит 4 рабочих за смену, при этом: · на 1 операции два станка можно загрузить на 100 %, а третий станок в этом случае будет загружен на 40 %; · на 2 операции один станок можно загрузить на 100 %, а второй станок в этом случае будет загружен на 35 %. В таблице 2.4 приведена расстановка рабочих по станкам на операциях. 2. График-регламент работы на операциях за смену будет иметь вид: Таблица 2.4. Решение 1. Такт работы сборочного конвейера равен

2. Скорость движения конвейера составит v = 3. Расчетная длина сборочного конвейера L = l x C = 2 х 12 = 24 м. Решение

1. Эффективный фонд времени работы линии за месяц составит Тэф = 22 х 2 х 8 х 0,95 = 334,4 час.

2. Рассчитаем частные такты выпуска каждого вида изделий: а) коэффициенты приведения трудоемкости изготовления изделий Б и В к трудоемкости изготовления изделия А (формула 2.14) составят КпрБ = 90 / 100 = 0,9,

КпрВ = 70 / 100 = 0,7; б) приведенный такт работы линии (формула 2.13) составит rпр =

в) частные такты выпуска каждого вида изделий (формула 2.15) составят rа = 24,53 х 1 = 24,53 мин; rБ =24,53 х 0,9 = 22,08 мин; rВ =24,53 х 0,7 = 17,17 мин.

3. Определим продолжительность выпуска каждого вида изделий в сменах: а) общая трудоемкость месячной программы в часах (Qобщ) составит Qобщ = (100 х 250 + 90 х 320 + 70 х 400) / 60 = 1363,3 нормо-часа;

б) удельный вес трудоемкости каждого вида изделий в общей трудоемкости (формула 2.17) составит - qА = 100 х 250 / (1363,3 х 60) = 0,31, qБ = 90 х 320 / (1363,3 х 60) = 0,35, qА = 70 х 400 / (1363,3 х 60) = 0,34;

в) продолжительность выпуска каждого вида изделия в сменах (формула 2.16) составит ТсмА = 334,4 х 0,31 / 8 = 13 смен, ТсмБ = 334,4 х 0,35 / 8 = 15 смен, ТсмВ = 334,4 х 0,34 / 8 = 14 смен. 4. Составляется план-график работы переменно-поточной линии:

N, шт.

0 5 10 15 20 25 30 35 40 44

Рис. 2.1. План-график работы переменно-поточной линии за месяц

Индивидуальное задание по теме № 2

«Организация поточного производства»

Содержание задания Технологический процесс обработки детали на прямоточной линии состоит из семи операций. Длительности отдельных операций технологического процесса составляют t1, t2, …, t7 . Поточная линия работает в две смены. Программа выпуска деталей за сутки "N". Период комплектования межоперационного оборотного задела - 8 часов, на участке применяется одностаночное обслуживание (норма обслуживания равна 1).

Требуется определить:

а/ такт потока; б/ количество рабочих мест /станков/ на линии /расчетное и фактически принятое/; в/ коэффициент загрузки оборудования на каждом рабочем месте и в целом на линии; г/ количество рабочих на каждой операции и в целом на линии при условии, что работа линии должна обеспечиваться с меньшей численностью рабочих; д/ составить график - регламент рабочих мест и рабочих; е/ определить межоперационные оборотные заделы; ж/ построить график движения оборотных заделов.

Проанализировать полученные результаты и сделать выводы.

Длительности отдельных операций технологического процесса t1, t2, …, t7 и программа выпуска деталей за сутки "N" принимаются из таблиц, приведенных в приложении 2 в соответствии с индивидуальным шифром.

Задачи с решениями

Задача 3.1. Многостаночник обслуживает 3 станка, на которых выполняются операции со следующими затратами времени (в мин):

Определить: 1. Длительность цикла многостаночного обслуживания, 2. Длительность простоя рабочего на протяжении цикла многостаночного обслуживания и его коэффициент занятости, 3. Длительность простоя и коэффициент загрузки каждого станка в течение цикла, 4. Построить график многостаночного обслуживания. Решение

1. Для определения длительности цикла многостаночного обслуживания проверяется, выполняется ли условие применения многостаночного обслуживания (условие 3.1): 10 > (5+4+3) – 5.

Условие 3.1 выполняется, тогда длительность цикла многостаночного обслуживания определяется по формуле 3.3: Тцм = tмаТ + tручТ = 10 +5 = 15 мин.

2. Длительность простоя рабочего в цикле многостаночного обслуживания (формула 3.5) составит Праб = 15 – (5 + 4 + 3) = 3 мин.

Коэффициент занятости рабочего в цикле (формула 3.8) равен Кзр = 3. Длительность простоя каждого станка (формула 3.6):

· первого Пст1 = 15 – (10 + 5) = 0 мин; · второго Пст2 = 15 – (6 + 4) = 5 мин; · третьего Пст3 = 15 – (8 + 3) = 4 мин;

Коэффициент загрузки каждого станка (формула 3.7) составит: · первого Кзст1 = · второго Пст2 = · третьего Пст3 =

4.График многостаночного обслуживания будет иметь вид:

0 15 30 мин Задача 3.2. Многостаночник обслуживает несколько станков-дублеров с нормой оперативного времени 11 мин, в том числе вспомогательное время 3 мин. На переход от станка к станку требуется 0,5 мин. Определить количество обслуживаемых станков и коэффициент занятости рабочего. Решение 1. Машинно-автоматическое время на операцию составит tма = 11 – 3 = 8 мин.

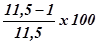

2. Количество обслуживаемых станков по расчету (формула 3.2) составит НоД = 8 / 3,5 + 1 =3,3 станка. Принимаем НоД = 3 станка. 3. Длительность цикла многостаночного обслуживания составит Тцм = 8 + 3,5 = 11,5 мин. 4. Длительность простоя рабочего в цикле многостаночного обслуживания равна Праб = 11,5 – 3,5 х 3 = 1 мин.

5. Коэффициент занятости рабочего составит Кзр = . Задачи для самостоятельного решения

Задача 3.3. Рассчитать количество станков-дублеров, которое может обслужить один многостаночник при условии, что машинное время, равно 9,5 мин, а время занятости рабочего на станке 2,5 мин. Определить величину простоев станков в цикле, если рабочему дать для обслуживания на один станок больше рассчитанного значения. Задача 3.4. Определить аналитически и графически время простоя рабочего в течение цикла многостаночного обслуживания станков-дублеров, если машинно-автоматическое время равно 25 м ин, а ручное время равно 3,5 мин. Задача 3.5. Многостаночник обрабатывает детали: на первом станке с нормой оперативного времени12 мин (в том числе машинно-автоматическое время 18 мин); на втором – 9 мин (в том числе машинно-автоматическое время 6,5 мин); на третьем – 8 мин (в том числе машинно-автоматическое время 5 мин). На переход от станка к станку требуется 0,5 мин. Определить (графически и аналитически) коэффициенты занятости рабочего и загрузки каждого станка на протяжении цикла многостаночного обслуживания. Задача 3.6. Многостаночник обслуживает 4 станка, на которых выполняются операции со следующими затратами времени (в мин):

Требуется определить длительность цикла многостаночного обслуживания; длительность простоя рабочего на протяжении цикла многостаночного обслуживания и его коэффициент занятости; длительность простоя и коэффициент загрузки каждого станка в течение цикла. Построить график многостаночного обслуживания.

Индивидуальное задание по теме 3 «Организация многостаночного обслуживания»

Задание. Технологический процесс состоит из 9 различных операций. Каждая операция выполняется на одном станке. Операции имеют определенные значения времени - tмашинное и tручное. (Данные tмашинное и tручное принимаются из прилагаемых таблицах в приложении 3 в соответствии с индивидуальным шифром). Требуется аналитически найти и обосновать такое распределение этих операций (станков) между 3 многостаночниками, которое даст наибольшую загрузку станков и занятость рабочих на протяжении цикла многостаночного обслуживания. Рассмотреть не менее трех вариантов распределения. Построить графики многостаночного обслуживания для лучшего варианта распределения станков между рабочими. Проанализировать полученные данные.

За операцию

На основе нормативов по труду определяются ряд показателей, используемых при разработке плановых заданий для производственных подразделений предприятий машиностроения. Трудоемкость детали может быть определена: а) в нормо-часах (Трн-ч) Трн-ч = где Квн – коэффициент выполнения норм на участке, m – количество операций в технологическом процессе изготовления детали. Трудоемкость детали в нормо-часах применяется при планировании объемов работ для цехов и участков предприятия, при определении количества оборудования, его коэффициента загрузки, при построении графиков работы оборудования и др. б) в человеко-часах (Трч-ч) Трч-ч = где · при многостаночном обслуживании

где · при бригадном обслуживании

где Трудоемкость детали в человеко-часах применяется при планировании численности рабочих, фонда заработной платы для цехов и участков предприятия и др. Показатель трудоемкости может быть определен применительно к отдельной детале-операции, группе детале-операций, узлу, сборочной единице, изделию в целом, группе изделий в любой номенклатуре, что используется при планировании деятельности предприятий и их подразделений. Сдельная расценка характеризует норму оплаты по тарифу за одно изделие (работу). Сдельная расценка для отдельной детале-операции (Рсд Рсд где Сч – сдельная часовая тарифная ставка в соответствии с разрядом работы. Используя возможность определен

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 1106; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.222 с.) |

, (1.1)

, (1.1) , (1.2)

, (1.2) mах (1.3)

mах (1.3) = 1900 мин.;

= 1900 мин.; = 860 мин.;

= 860 мин.; mах = 20 х

mах = 20 х  = 780 мин.

= 780 мин. = 1100 час.;

= 1100 час.; = 560 час.;

= 560 час.; = 470 час.

= 470 час. + 60 + 420 = 1180 мин.

+ 60 + 420 = 1180 мин.

.

. .

. =

=  = 0,67 м/мин.

= 0,67 м/мин. = 24,53 мин;

= 24,53 мин; = 80 %

= 80 % = 100 %;

= 100 %; = 66,7 %;

= 66,7 %; = 73,3 %.

= 73,3 %. = 91 %

= 91 % , (4.13)

, (4.13) , (4.14)

, (4.14) – коэффициент, учитывающий многостаночное или бригадное обслуживание рабочего места на i-й операции:

– коэффициент, учитывающий многостаночное или бригадное обслуживание рабочего места на i-й операции: , (4.15)

, (4.15) – норма обслуживания на i-й операции;

– норма обслуживания на i-й операции; , (4.16)

, (4.16) ) может быть определена по формуле

) может быть определена по формуле