Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы установки подшипников.

Как указывалось выше, при установке подшипников на вал рекомендуется применять переходные посадки с небольшим натягом, которого при восприятии только радиальных нагрузок достаточно для исключения осевого смещения подшипников. Однако в большинстве случаев требуется жесткое позиционирование подшипников на валу, что достигается выполнением при его изготовлении опорных буртиков или изготовления ступенчатого вала. При этом часто для обеспечения четкого контакта внутреннего кольца подшипника с буртиком рекомендуется в месте перехода буртика в посадочную цилиндрическую поверхность выполнять переходную кривую с радиусом меньшим размера фаски на внутреннем кольце подшипника или в данном месте прорезать технологическую канавку. Дополнительно при необходимости внутренние кольца подшипников могут поджиматься к буртикам гайками (со специальными шайбами или контрогайками), навернутыми на резьбу, расположенную на концах вала. Часто вместо буртиков могут использоваться запорные кольца. В большинстве случаев для наружных колец подшипников для обеспече-

ния высокой соосности оба отверстия в корпусе под подшипники растачиваются с одной установки корпуса на станке. Поэтому они обычно изготавливаются без дополнительных элементов - выступов, то есть сквозными. Фиксация подшипников в осевом направлении в этом случае может производиться также запорными кольцами. Однако такое крепление предполагает наличие определенного осевого зазора в соединении. При значительных осевых нагрузках, при необходимости выбора радиального или осевого зазора, а также жестких требованиях к позиционированию подшипников используют специальные установочные крышки.

УСТАНОВОЧНЫЕ КРЫШКИ.

При использовании установочных крышек предварительно проводится механическая обработка торцовых поверхностей корпуса (на 2...3 мм по диаметру больше, чем соответствующий диаметр крышки) в области расположения отверстий, при этом торцовое биение данной поверхности относительно оси отверстия не должно превышать 0.01...0.016 мм, а шероховатость обработанной поверхности должна находиться в пределах Rа2.5. Для установки подшипника и крышки по краю отверстия накладывается фаска 1.5...2 ´ 450. В соответствии с расположением отверстий на крышке на обработанных поверхностях обрабатываются резьбовые отверстия (часто разметку данных отверстий производят по устанавливаемой крышке, для чего крышку вставляют в отверстие).

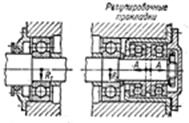

Рекомендуется формы и размеры крышек по ГОСТ18511-81, по ГОСТ 18512-81, по ГОСТ11641-81. Следует отметить, что ряд размеров посадочных диаметров полностью соответствует ряду размеров наружных диаметров подшипников. Число крепежных отверстий в зависимости от воспринимаемых усилий и размеров крышек принимается 3...8. Отверстия под крепления ступенчатые, выполнены для винтов с внутренним шестигранником или шлицем (под отвертку) с “потайным” расположением головки винта. Обычно диаметр отверстия под винт на 0.5...1 мм превышает наружный диаметр резьбы винта, а отверстия под головку винта имеют диаметр, равный 2 диаметрам резьбы, и глубину, равную диаметру резьбы. ГОСТ18511-81 предусматривает глухие крышки с посадочным диаметром и без. В крышке имеется освобождение под конец вала. При креплении подшипника на валу с помощью гайки используются крышки с выступом. На посадочном диаметре делается заходная фаска. ГОСТ 18512-81 предусматривает в крышке центральное отверстие для выхода конца вала. Для герметизации отверстия предусмотрено глухое отверстие для расположения резинового уплотнения - манжеты. Также возможно применение крышек с выступом. Такие крышки рекомендуются при интенсивной смазке (под давлением или при большом числе оборотов с разбрызгиванием масла) рабочих органов приспособлений, либо когда уровень масла выше уровня расположения вала. ГОСТ11641-81 также предусматривает использование крышек с центральным отверстием. Однако в них в качестве уплотнения предусмотрены войлочные кольца, для которых выполнена проточка. Такие крышки используются при смазке окунанием рабочих поверхностей при небольших скоростях вращения валов, когда уровень смазки находится ниже уровня установки уплотнения. При регулировке осевых или радиальных зазоров регулировочные прокладки имеют форму кольца с посадочным и наружным диаметрами крышки и отверстиями под прохождение крепежных винтов. Толщина прокладок не должна превышать 3 мм.

УПЛОТНЕНИЯ. Для герметизации рабочих поверхностей в неподвижных неразборных соеди-

нениях, (например корпуса из двух частей) рекомендуется обеспечить плоскостность прилегаемых плоскостей в пределах 0.01...0.016 мм. Для большей гарантии часто при соединении на сопрягаемые поверхности нанести тонкий слой масляной краски. Такое соединение используется после высыхания краски.

Для герметизации рабочих поверхностей в неподвижных разборных соединениях рекомендуется между сопрягаемыми поверхностями устанавливать прокладки, выполненные по форме сопрягаемых поверхностей. Прокладки изготавливаются из прокладочного картона, резины или “паронита” (асбестоклееного листа), толщиной 0.5...1 мм. Для герметизации вращающихся поверхностей используют резиновые манжеты. Манжета представляет собой резиновое кольцо, армированное стальных ободком. Наружным диаметром манжета запрессовывается в специальную выточку в крышке. Размеры манжет, размеры установочной выточки и диаметр уплотняемого вала даются по ГОСТ8752-81. Отклонения диаметра установочной выточки рекомендуется принимать по Н3, а шероховатость установочной поверхности не более Rа2.5. Рекомендуемые параметры уплотняемого вала в месте контакта с манжетой: основные отклонения - по h9...f9, шероховатость поверхности - не выше Rа0.63...0.32, твердость трущегося участка вала - не ниже HRC 30, радиальное биение вала - не выше 0.08 мм. Для лучшего контакта рабочих кромок манжеты с уплотняемым валом во внутренний паз манжеты вставлена круговая пружина. Войлочные кольца (сальниковые уплотнения) изготавливаются из грубошерстного - тонкошерстного войлока. Рекомендуемые размеры колец и канавки под них не нормированы нормативными документами, однако приводятся в справочной литературе.

ЭЛЕМЕНТЫ КРЕПЛЕНИЯ. В процессе работы измерительных приспособлений производится их частая настройка на вид и схему измерения, а также на габаритные размеры контролируемой детали. Это требует необходимости перемещения отдельных элементов приборов при настройке и жесткой их фиксации в процессе измерений. Опыт конструкторов предлагает наиболее употребимые для таких работ конструкции элементов крепления:

1. клинья – наиболее употребимы при фиксации перемещающихся частей при использовании направляющих типа “ласточкин хвост”. В данных направляющих одной из частей является регулировочный клин, с помощью которого регулируется величина бокового зазора. Перемещение клина при настройке производится регулировочным винтом, головка которого входит в паз на клине. Перемещение клина до силового затягивания системы позволяет провести ее зажим.

2. разрезные (промежуточные втулки) используются, когда прямое крепление нежесткого цилиндрического изделия (например втулки) винтом может привести к нежелательной деформации, влияющей на работоспособность прибора. Например при установке индикатора. В этом случае используют промежуточный элемент разрезную втулку, в которую вставляется закрепляемое изделие, а снаружи данная втулка поджимается крепежным винтом. Это позволяет перераспределить усилие зажима по всему периметру.

3. винты с предохранительными колпачками используются при обычном креплении, когда велика вероятность повреждения контактной поверхности и

дальнейшее нарушение работы прибора. 4. разрезные части корпусов и зажимов с уменьшенной жесткостью используются также для перераспределения усилия зажима по всему периметру. Представляет собой элемент с выполненным отверстием, разрезанным с одной стороны. Для стягивания паза и зажима цилиндрической поверхности, помещенной в отверстие, используется крепежный винт. Для размещения винта перпендикулярно пазу просверлено отверстие, в одной части которого нарезана резьба, а во второй части диаметр отверстия на 0.5...1 мм превышает наружный диаметр резьбы. Для придания зажиму возможности деформироваться толщина стенок с боковых сторон не превышает 1...1.5 мм, ширина паза имеет такой же размер. Часто для формирования подобных условий зажима на корпусных деталях (например задних бабках для фиксации пиноли) делают поперечные пазы для выделения участка, на котором прорезается продольный паз и уменьшается толщина стенок.

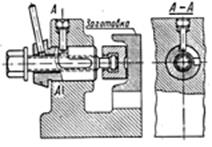

5. тангенциальные зажимы широко используются для зажима в цилиндрических соединений. Представляют собой корпус с двумя расположенными под прямым углом и пересекающимися отверстиями. В центральном отверстии располагается зажимаемая деталь, а в поперечном элементы зажима. Элементы зажима представляют собой ступенчатый стержень, на выступающей части которого нанесена радиусная фаска, на 1...2 мм превышающая радиус зажимаемой детали, а на конце другой части нарезана резьба. На эту же часть с зазором устанавливается втулка с такой же, но противоположно направленной фаской. Втулка и большая ступень стержня установлены в отверстие в корпусе по посаде H9...12/ e (f)9...12. С помощью гайки с рукояткой втулка перемещается по оси стержня и осуществляет зажим. Между втулкой и гайкой для исключения следов износа установлена шайба. Часто в качестве элементов зажима используют две втулки, у которых во внутренних отверстиях нарезаны резьбы различного направления (левая и правая) и винт с головкой, на котором также нарезаны резьбы разного направления.

ПРУЖИНЫ. Для создания гарантированных усилий и натягов в различных соединениях используются детали, называемые пружинами. Они изготавливаются из сталей 65Г, 50ХФА, 60С2А и т.п., которые после закалки имеют твердость HRC42...50. Наиболее применимы пружины сжатия растяжения:

1. винтовые цилиндрические пружины по ГОСТ13766...13775-81, 2. пластинчатые пружины изгиба, 3. плоские спиральные пружины. Винтовые цилиндрические пружины. Основными размерами пружины являются: - наружный диаметр D (мм), - диаметр проволоки d (мм), - усилие максимальной деформации Р3 (кгс), - жесткость одного витка z1 (кгс/мм), - наибольший прогиб одного витка f3 (мм). Пружины сжатия изготавливают с растянутыми витка с шагом между ними S = d + f3, и поджатыми крайними витками. Пружины растяжения изготавливают с полностью поджатыми витками и шагом S = d и полностью отогнутыми крайними витками.

Расчет пружин включает расчет количества рабочих витков. Исходными данными являются: начальное рабочее (исходное) усилие Р1, усилие при предельном рабочем сжатии Р2, рабочий ход пружины Н0 - Н1. Предварительно по допускаемому габаритному диаметру пружины и усилию Р2 из таблицы по ГОСТ13766...13775-81 выбираются: материал проволоки, наружный диаметр пружины D, диаметр проволоки d так, чтобы Р3 > Р2. Определяется максимальный прогиб или растяжение одного витка при создании усилия Р2 l2 =

Определяется прогиб или растяжение одного витка при создании усилия Р1 l1 =

Число рабочих витков пружины n =

Пластинчатые пружины изгиба представляют собой протяженный, узкий элемент из листового металла, один из концов которого жестко закреплен в корпусе приспособления, а второй свободно перемещается по поджимаемой детали. Используются при необходимости создания небольших по величине предварительных усилий, имеют малые габаритные размеры, размеры не оговорены нормативными документами, условия применения и порядок расчета дается в справочной литературе.

Плоские спиральные пружины используются для создания небольших по величине окружных усилий, усилие может распространяться на несколько оборотов оси. Имеют плоское, пластинчатое сечение, малые габаритные размеры. Размеры не оговорены нормативными документами, условия применения и порядок расчета дается в справочной литературе. Широко используются в измерительных приборах для выбора зазоров и создания предварительного натяга в стрелочных указательных

Вопросы по пройденному материалу: 35. Основные параметры центров “Морзе”? 36. Рекомендуемая конусность точных “цилиндрических” оправок? 37. При установке каких деталей рекомендуется использовать планшайбы? 38. Какие элементы применяются для передачи вращения при установке цилиндрических деталей в центра? 39. Назовите правильный порядок расположения профильных углов следующих резьб: метрическая; упорная, трубная. 40. По какой из зависимостей рассчитывается прочность резьбы на смятие? 41. Условия использования шпоночных соединений? 42. Условия использования Т-образных крепежных пазов?

43. Какую форму осей рекомендуется использовать при установке измерительных рычагов, передающих значение измеряемой величины на индикатор? 44. По какой зависимости рассчитывается диаметр осей, передающих силовые и крутильные нагрузки? 45. Какие шайбы используются при фиксации подшипников в корпусных деталях? 46. Для чего необходимы шплинты? 47. Какие подшипники качения следует использовать при наличии значительных осевых нагрузок на валу? 48. Какие основные характеристики подшипников необходимо знать при проектировании приспособлений? 49. Когда рекомендуется использовать радиальные, сферические двухрядные шарикоподшипники? 50. Для чего применяются установочные крышки? 51. Какое уплотнение следует использовать при герметизации вращающегося вала, расположенного ниже уровня расположения жидкой смазки? 52. Какие конструктивные элементы наиболее рекомендуемы при креплении индикатора? 53. Какие конструктивные элементы наиболее рекомендуемы при фиксации цилиндрических осей? 54. Какие пружины рекомендуется использовать в качестве силового замыкания при значительных по величине осевых перемещениях деталей?

Лекция № 4 План лекции: 1. Направляющие: Т - образные, “ласточкин хвост”, шариковые и роликовые. 2. Стойки для крепления измерительных приборов.

НАПРАВЛЯЮЩИЕ В процессе настройки измерительных приспособлений или проведения измерений необходимо осуществление перемещения не которых узлов приспособления или контролируемой детали (перемещение индикатора вдоль детали, вращение детали т.п.). Приданных перемещениях для получения достоверных результатов необходимо обеспечение постоянства расположения (обычно в допускаемых пределах) основных функциональных параметров приспособления, например, соосности центров задней и передней бабки, параллельность оси центров направлению перемещения или базовым поверхностям, отсутствие перекосов и т.п. Для соблюдения указанных условий используются специальные узлы и элементы, называемые направляющими. Направляющие дают свободу перемещения только в одном направлении для конструкций, допускающих перемещение в процессе работы. Направляющие включают: неподвижную часть (нижние салазки), обычно расположенную на базовой плите или корпусе приспособления, подвижную часть (верхние салазки), несущую измерительный прибор или контролируемую деталь, элементы регулировки величины зазоров в направляющих, несущие элементы в виде промежуточных пластин из материалов с пониженным коэффициентом трения или набора обойм из шариков, роликов или иголок. Форма и размеры направляющих не нормированы, однако рекомендуемые параметры даны в справочниках конструктора.

Т - образные направляющие. Представляют собой Т - образные неподвижные салазки с высокой степенью плоскостности (не более 0.01 мм) всех рабочих поверхностей и шероховатостью не выше Rа1.25. Для уменьшения силы трения и упрощения изготов-

ления на верхней опорной поверхности выполняется разгрузочная канавка или направляющие выполняются в виде двух разделенных узких поверхностей, лежащих в одной плоскости (неплоскостность не более 0.01 мм). Боковые поверхности направляющих должны быть перпендикулярны опорной поверхности (неперпендикулярность не более 0.01 мм) и параллельны между собой (непараллельность не более 0.01 мм). При необходимости при изготовлении направляющие подвергаются притирке. В случае значительного веса подвижных частей и осуществления силового замыкания в контактных поверхностях весом подвижных частей требования по точности исполнения нижних поверхностей направляющих могут быть значительно ниже. В противном случае и к этим поверхностям, предъявляются такие же требования. Рабочие поверхности верхних подвижных салазок выполняются с учетом вышеуказанных требований. В случае изготовления высокоточных направляющих без механизма компенсации зазора по боковым направляющим зазор при контакте по данным поверхностям не должен превышать 0.01 мм. Контакт по нижним поверхностям направляющих осуществляется с помощью прижимных планок - плоских пластин, привернутых винтами к торцовым поверхностям направляющих. Зазор в данных соединениях также не должен превышать 0.01 мм, что достигается пригонкой по высоте при сборке самих направляющих или прижимных планок. В случае необходимости регулировки бокового зазора используются регулировочные планки - пластины (высокая плоскостность и малая шероховатость), в которых с нерабочей стороны выполнено несколько глухих отверстий. В эти отверстия упираются концы регулировочных винтов, с помощью которых регулируется зазор в соединении. Регулировочные винты ввернуты в резьбовые отверстия в верхних направляющих и зафиксированы конргайками.

Направляющие “ласточкин хвост”.

Наиболее широко применяются в технике. Требования по изготовлению такие же, как и для Т - образных направляющих. Отличие - нет нижних контактных поверхностей, боковые поверхности направляющих выполнены в виде паза на нижней части направляющих и выступа на верхней части, боковые рабочие плоскости расположены под 550 к опорной поверхности. Высокая степень прилегания поверхностей достигается пригонкой. Форма направляющих на верхней и нижней частях может быть обратимой. Предусматривается обязательная регулировка бокового зазора в направляющих. Регулировка бокового зазора осуществляется с помощью регулировочной односкосной планки или регулировочного клина. Регулировочные односкосные планки применяются при малом весе и малых поперечных нагрузках в направляющих. В этом случае на подвижной (охватывающей) части направляющих вместо одной из наклонных направляющих плоскостей фрезеруется прямоугольный уступ, в который вставляется регулировочная односкосная планка. Данная планка крепится к подвижной части крепежными винтами или болтами, которые проходят через поперечные пазы планки. В поперечном выступе подвижной части проделаны резьбовые отверстия, в которые ввернуты регулировочные винты. Перед регулировкой крепежные винты завинчиваются с небольшим натягом, после чего производится смещение планки в поперечном направлении регулировочными винтами до получения необходимого бокового зазора. После регулировки производится окончательное крепление планки крепежными винтами.

При значительных поперечных нагрузках в направляющих при перемещении рекомендуется регулировку бокового зазора осуществлять с помощью регулировочного клина. Рассмотренные направляющие работают со смазкой при скорости перемещения не более 1 м/мин, поэтому обычно используют густые смазки типа УС-1, УС-2 (солидол). Для удержания смазки на горизонтальных направляющих наносят зигзагообразные канавки.

Шариковые и роликовые направляющие. При скорости перемещения более 1м/мин и уменьшения влияния на точность перемещения подвижных частей направляющих сил трения рекомендуется использовать шариковые или роликовые направляющие.

При малых нагрузках и перемещениях предпочтительны шариковые направляющие (например перемещение стола инструментального микроскопа). Подшипниковые шарики из стали ШХ-15,ШХ-20 с твердостью HRC61...63 перемещаются в специальных планках с угловым симметричным пазом под 900. В нижней части паза выполнена технологическая канавка. Требования по точности изготовления рабочих поверхностей планок такие же, как и для вышерассмотренных направляющих трения-скольжения. Шероховатость рабочих поверхностей не выше Rа0.63. Планки крепятся к корпусной плите и подвижной части приспособления винтами. Регулировка зазора осуществляется также, как и у направляющих типа “ласточкин хвост” при использовании односкосных регулировочных планок. Во избежание контакта шариков между собой и их заклинивания применяется сепаратор, который в большинстве случаев представляет собой пластину с гнездами для шариков.

При значительных поперечных и вертикальных нагрузках на направляющие рекомендуется использовать роликовые направляющие. Форма таких направляющих может быть выбрана конструктором, однако рекомендуется принимать ее близкой к форме направляющих типа “ласточкин хвост”. В этом случае для расположения роликов в горизонтальной и вертикальной частях направляющих рекомендуется формировать паза для размещения и перемещения роликов. Регулировка зазора осуществляется также, как и у направляющих типа “ласточкин хвост” при использовании односкосных регулировочных планок. Во избежание контакта между собой ролики также размещены в специальных сепараторах. Смазка направляющих качения производится в основном также густыми смазками.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 713; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.186.92 (0.066 с.) |

и шаг витков пружины при создании максимального усилия Р2

и шаг витков пружины при создании максимального усилия Р2 .

. и шаг витков пружины при создании усилия Р1

и шаг витков пружины при создании усилия Р1  .

. .

.